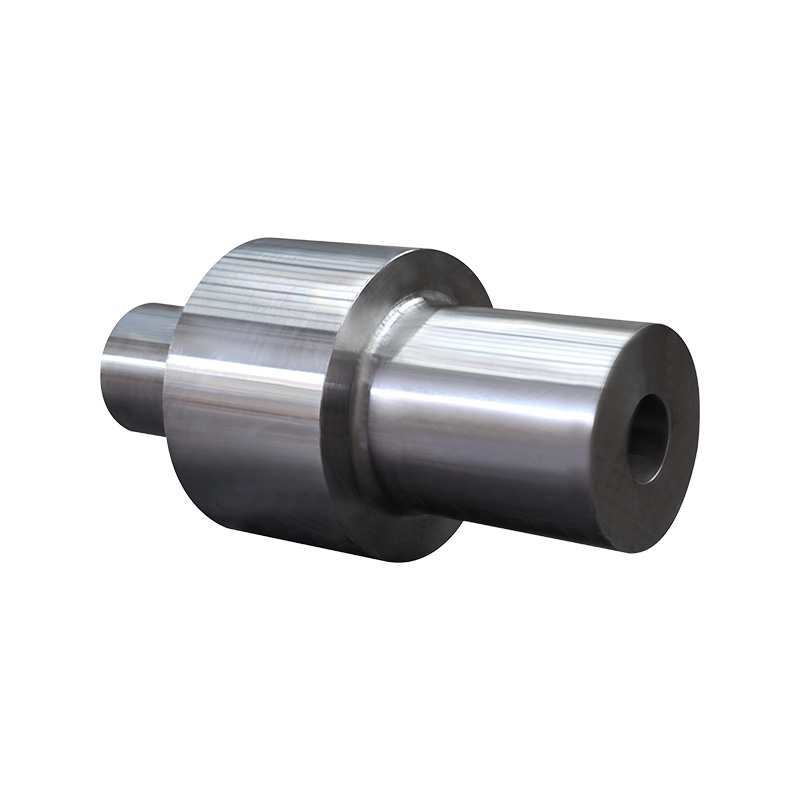

Partes de la válvula parlantes Por lo general, requieren un tratamiento antigorrosión regular, ya que su entorno de trabajo y las características materiales determinan la existencia de riesgos de corrosión. En químicos, petróleo, ingeniería marina y otros escenarios, las válvulas están expuestas a medios corrosivos (como ácido, álcali, solución salina o aire húmedo) durante mucho tiempo. Incluso si los materiales resistentes a la corrosión, como el acero inoxidable y el acero de aleación, se usan para las paradas, aún pueden ocurrir problemas de corrosión debido a la concentración media, las fluctuaciones de temperatura o la concentración de estrés local. Por ejemplo, el acero inoxidable es propenso a la corrosión de las picaduras en entornos que contienen iones de cloruro, mientras que el acero de aleación puede fallar debido a la oxidación intensificada a altas temperaturas y presiones.

El tratamiento contra la corrosión se puede lograr mediante recubrimiento superficial (como galvanización, pulverización), recubrimiento de conversión química (como fosfación, pasivación) o inyección de inhibidores de corrosión. Por ejemplo, en ambientes marinos, recubrir la superficie de las válvulas con resina epoxi puede reducir significativamente la tasa de corrosión de pulverización de sal; Para las condiciones de trabajo de alta temperatura, el uso de recubrimientos cerámicos resistentes a la alta temperatura puede evitar el despegue de la piel de óxido. El tratamiento regular no solo puede extender la vida útil de las válvulas, sino también evitar los riesgos de seguridad, como las fugas y la interferencia causada por la corrosión, asegurando el funcionamiento estable del sistema de proceso.

Cabe señalar que el ciclo anticorrosión debe evaluarse exhaustivamente en función de las características del medio, las condiciones de trabajo y la resistencia a la corrosión del material. Por ejemplo, las válvulas en medios ácidos requieren controles de integridad de recubrimiento cada seis meses, mientras que en entornos ordinarios de agua dulce, esto se puede extender a 1-2 años. Al establecer un plan de mantenimiento científico, es posible equilibrar eficazmente los costos y la confiabilidad del equipo, y reducir el riesgo de tiempo de inactividad no planificado.

Obtenga una cita gratis