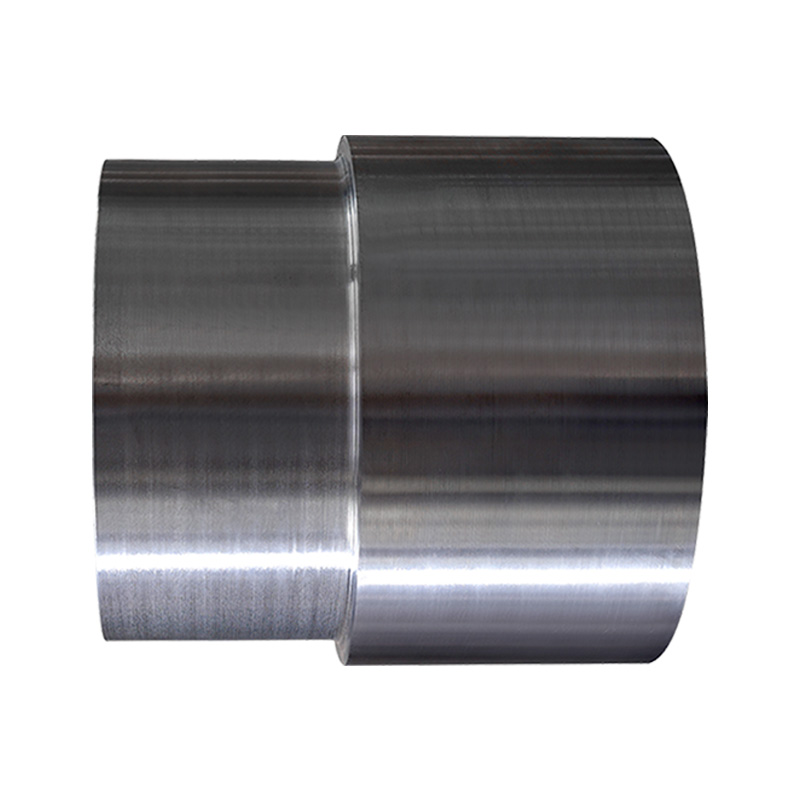

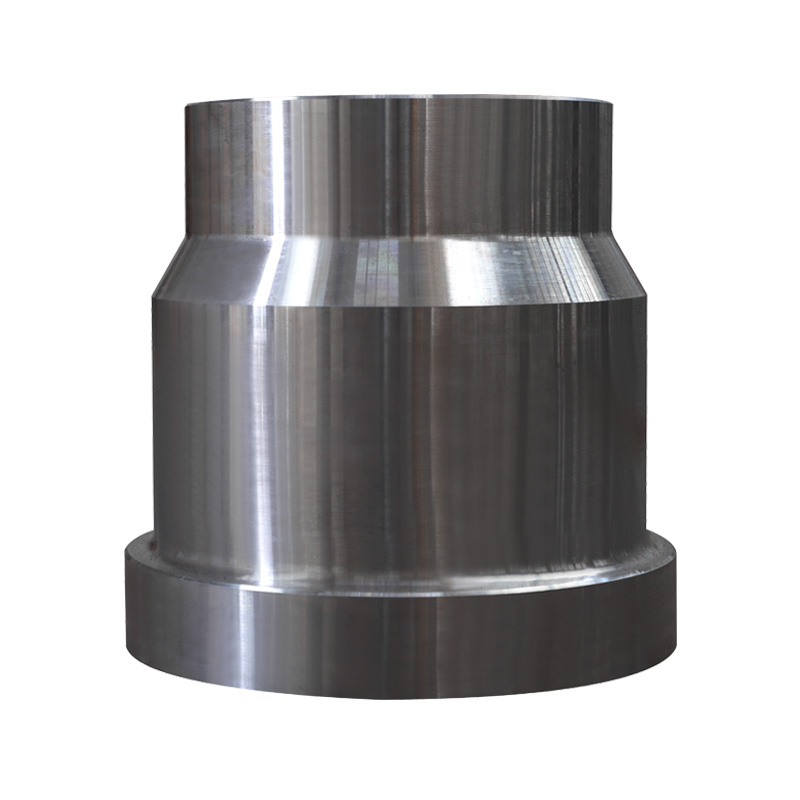

La industria minera depende en gran medida del rendimiento y la durabilidad de su maquinaria, donde el equipo está sujeto a condiciones como alta presión, cargas pesadas y entornos abrasivos. Uno de los componentes clave que garantiza la confiabilidad y eficiencia de la maquinaria minera es el proceso de forja. Las piezas forjadas son conocidas por su fuerza, dureza y capacidad para resistir el desgaste, haciéndolas indispensables en los equipos mineros. Sin embargo, para lograr el rendimiento, es esencial garantizar la calidad y precisión de Forras de maquinaria minera . Este artículo describe los pasos clave involucrados en la garantía de la calidad y la precisión de estos componentes críticos.

1. Selección de material y control de calidad

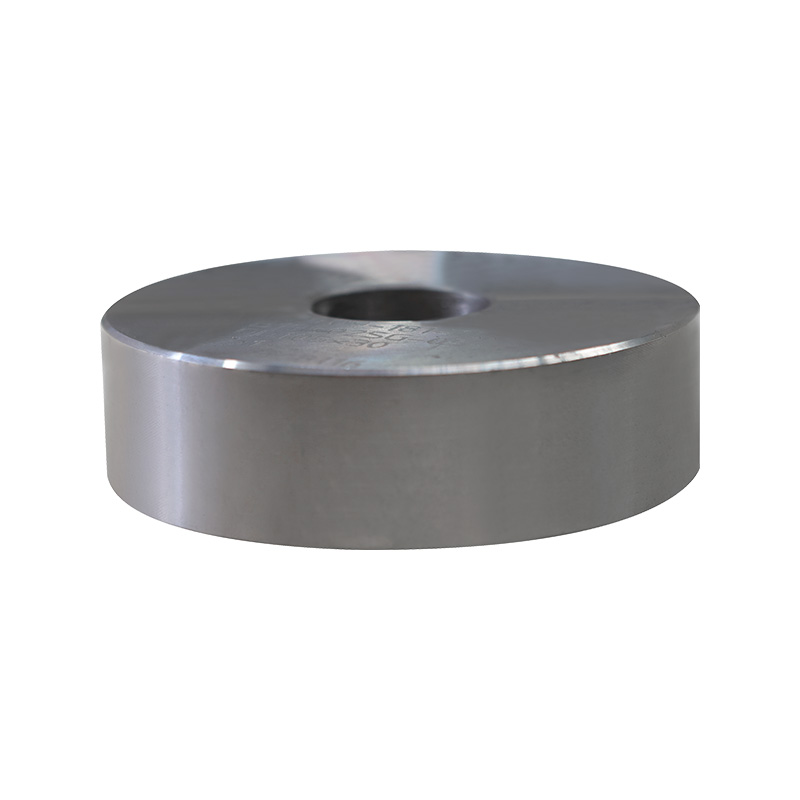

La base de las paradas de maquinaria de minería de alta calidad se encuentra en la selección de los materiales correctos. Los componentes de la maquinaria minera a menudo están expuestos a condiciones, incluidos altos impactos, altas temperaturas y entornos corrosivos. Por lo tanto, es esencial usar materiales de alta resistencia como aceros de carbono, aceros de aleación y materiales de alta aleación como el molibdeno de cromo y el acero inoxidable. Estos materiales se seleccionan en función de sus propiedades mecánicas y su capacidad para soportar los entornos operativos exigentes que se encuentran en la minería.

El control de calidad comienza con garantizar que las materias primas cumplan con los estándares de la industria. Esto implica realizar inspecciones exhaustivas, incluidas las pruebas de composición química, las pruebas de tracción y las pruebas de dureza, para garantizar que los materiales posean la resistencia y la dureza necesarias. Trabajar en estrecha colaboración con proveedores de confianza y realizar auditorías regulares puede ayudar a garantizar que solo se usen materiales de grado premium en el proceso de forja.

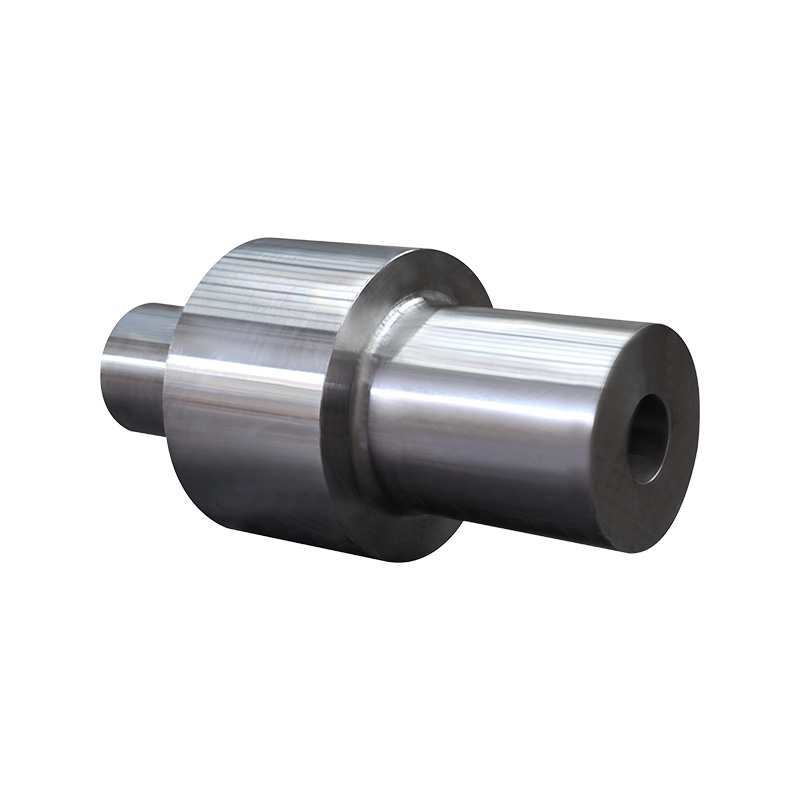

2. Control preciso del proceso de forjado

El proceso de forjado en sí es un factor crítico para lograr partes precisas y de alta calidad. La falsificación implica aplicar presión controlada a un material calentado, dando forma a la forma deseada. La precisión de este proceso es primordial, ya que cualquier discrepancia puede provocar defectos que afecten el rendimiento del producto final.

Para garantizar la precisión, la temperatura y la presión aplicadas durante el proceso de forja deben controlarse estrictamente. Esto requiere un equipo de forja avanzado con sistemas precisos de regulación de temperatura y control de presión. El uso de máquinas de diseño asistido por computadora (CAD) y control numérico de computadora (CNC) permite a los fabricantes crear troqueles detallados y precisos que aseguran que cada falsificación cumpla con las especificaciones requeridas. Al monitorear constantemente los parámetros del proceso y usar sistemas automatizados, los fabricantes pueden mantener una precisión constante durante todo el ciclo de producción.

3. Tratamiento térmico avanzado

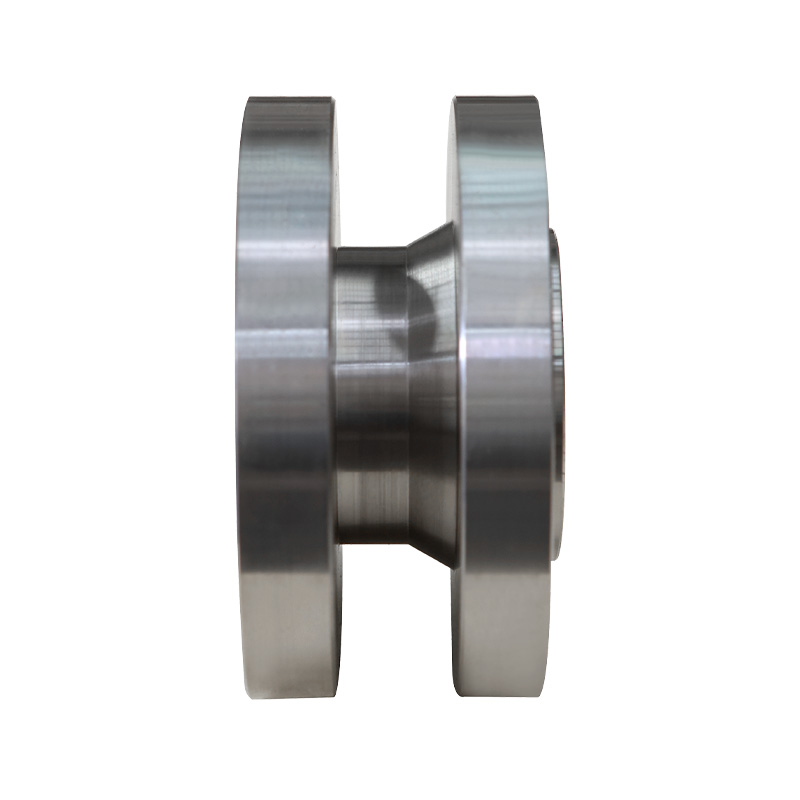

El tratamiento térmico es otro paso crucial para garantizar la calidad y la precisión de las paradas de maquinaria minera. Después de forjar, las piezas a menudo se someten a procesos de tratamiento térmico, como recocido, apagado y templado para mejorar sus propiedades mecánicas. El tratamiento térmico puede mejorar la dureza, la fuerza y la dureza de la forja, por lo que es más resistente al desgaste y la fatiga.

El proceso de tratamiento térmico debe adaptarse cuidadosamente al material específico y los requisitos de la aplicación de maquinaria minera. El sobrecalentamiento o el alquilar pueden provocar distorsión, agrietamiento o propiedades de material desiguales, lo que puede afectar severamente el rendimiento de la maquinaria. Por lo tanto, las tasas controladas de calentamiento y enfriamiento, así como el monitoreo preciso durante el tratamiento térmico, son esenciales para lograr las propiedades del material deseadas y garantizar la durabilidad a largo plazo.

4. Inspección y pruebas rigurosas

Para garantizar la calidad de las paradas de maquinaria minera, los rigurosos procedimientos de inspección y prueba deben implementarse en varias etapas de producción. Esto incluye pruebas no destructivas (NDT) y pruebas destructivas para evaluar la integridad, el rendimiento y la seguridad de las paradas.

Los métodos de prueba no destructivos, como las pruebas ultrasónicas, la inspección de rayos X y las pruebas de partículas magnéticas, se usan comúnmente para detectar defectos internos, grietas o vacíos que podrían comprometer la integridad estructural de la forja. Estas pruebas aseguran que las piezas estén libres de defectos y sean capaces de resistir las cargas y tensiones exigentes encontradas en las operaciones mineras.

Además, las inspecciones dimensionales que utilizan equipos de medición avanzados, como máquinas de medición de coordenadas (CMM), se realizan para garantizar que las paredes cumplan con las tolerancias requeridas. Cualquier desviación de las dimensiones especificadas puede conducir a un ajuste inadecuado y una posible falla en la maquinaria minera.

Obtenga una cita gratis