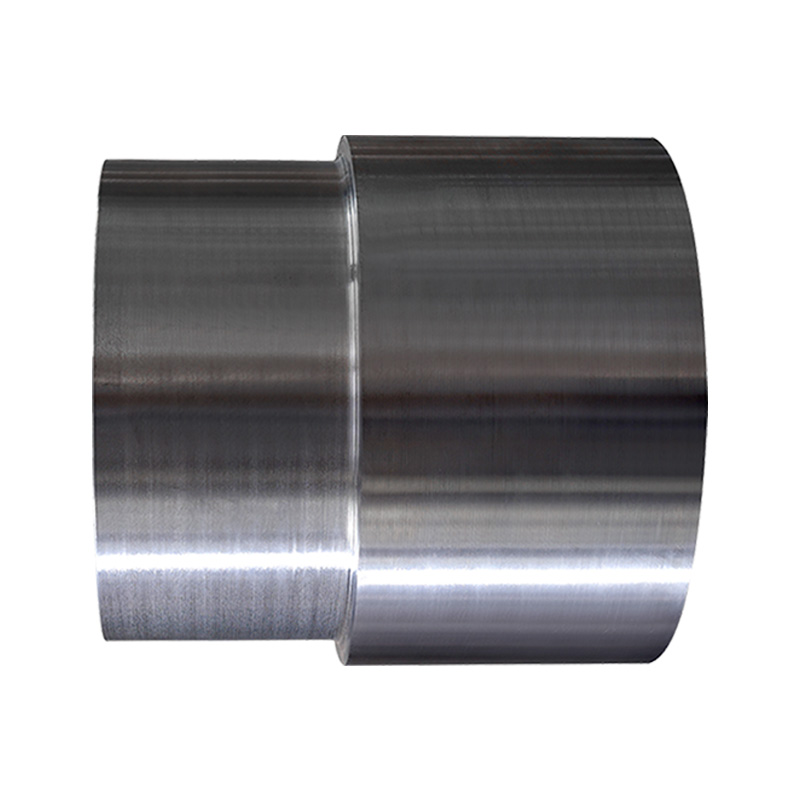

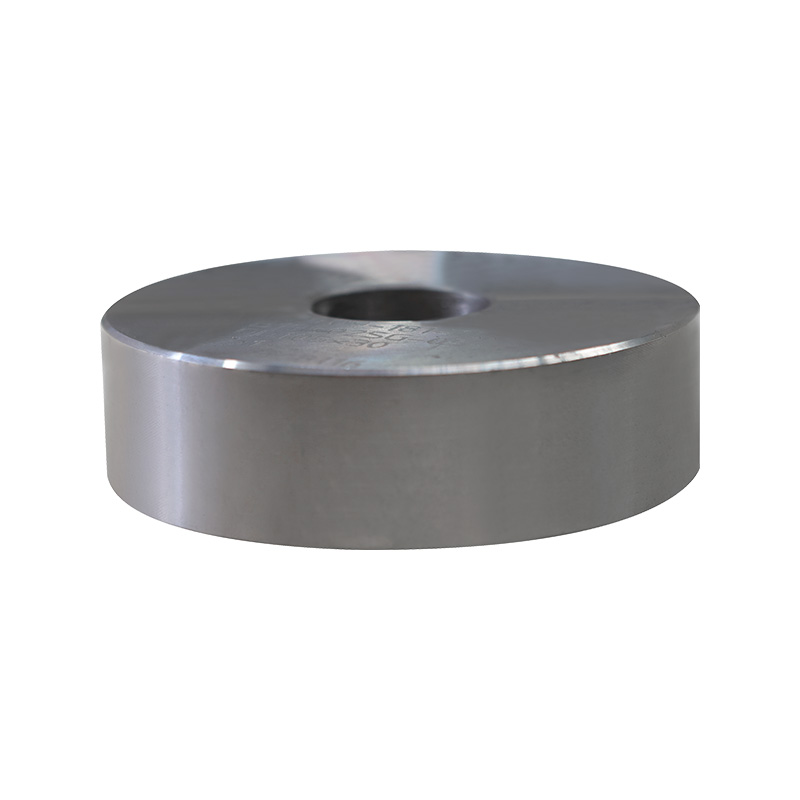

Necesitamos considerar el proceso de fabricación de Forras de maquinaria minera . La artesanía es el paso clave para transformar los dibujos de diseño y los materiales ideales en objetos físicos confiables. La artesanía inadecuada puede dar lugar a defectos fatales en las paradas, incluso si el material es de buena calidad, lo que no puede cumplir con los requisitos de las duras condiciones mineras. Las siguientes son las razones principales para considerar el proceso:

1. Determine el rendimiento final de la falsificación:

Calidad de formación: el método de forjado (forja libre, forja de troquel, etc.), el control de la temperatura y la deformación afectan directamente la dirección de las líneas de flujo de metal, el tamaño del grano y la densidad dentro de la forja. Los procesos razonables pueden eliminar los defectos de fundición, refinar la estructura y mejorar significativamente la fuerza, la tenacidad y la resistencia a la fatiga. La mala artesanía puede causar sueltimientos internos, grietas o cortar el corte, debilitando en gran medida la capacidad de carga.

Control de rendimiento: los procesos clave de tratamiento térmico, como el enfriamiento y el templado, determinan directamente la relación final de dureza, resistencia, tenacidad y resistencia al desgaste de las paradas. Cualquier ligera desviación en los parámetros del proceso (temperatura, tiempo, velocidad de enfriamiento) puede dar como resultado un rendimiento insatisfactorio (como ser frágil cuando sea demasiado difícil o no resistente al desgaste cuando es demasiado suave), lo que no puede cumplir con los requisitos de diseño y uso.

2. Con respecto a la integridad estructural y la fiabilidad:

Evite los defectos internos: el proceso de forja inadecuado (como baja temperatura, martillo excesivo) o un tratamiento térmico inadecuado (como calefacción/enfriamiento desigual) puede causar fácilmente defectos como grietas, pliegues, manchas blancas y sobrecalentamiento o sobrecarga de la estructura dentro o en la superficie de la forja. Estos defectos son fuentes de concentración de estrés y inicio de fractura en condiciones de carga pesada e impacto en minas, lo que representa una seria amenaza para la seguridad del equipo.

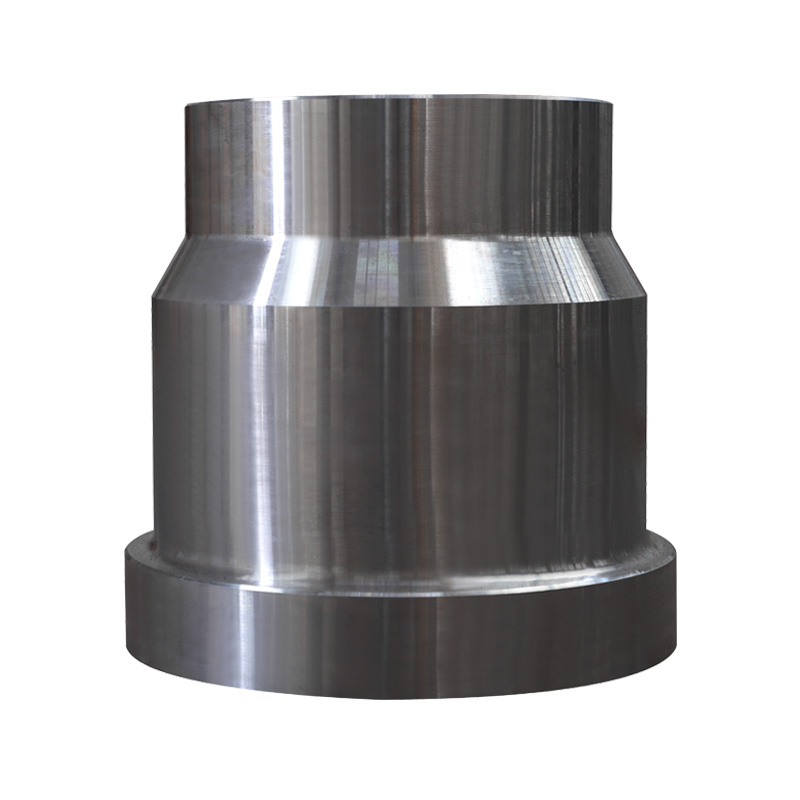

Asegúrese de que la precisión y la forma dimensionales: el diseño de la matriz y la precisión de la forja del proceso de forja afecten directamente la forma geométrica, las dimensiones clave y las tolerancias de ajuste de la forja. La desviación dimensional excesiva o la forma no estándar no solo afecta el ensamblaje, sino que también puede causar daños tempranos debido al estrés desigual durante el servicio.

3. Impacto en la vida útil y los costos de mantenimiento:

La base para resistir la falla: obtener una estructura de matriz uniforme, densa, de alta resistencia y alta resistencia a través de la falsificación y el tratamiento térmico es la base para que las parlotes resistan los modos de falla típicos en minas como el desgaste, el impacto y la fatiga. La artesanía inadecuada dificulta incluso los mejores materiales desatar su potencial, lo que resulta en una vida útil de los componentes muy por debajo de las expectativas y los reemplazos y las paradas frecuentes.

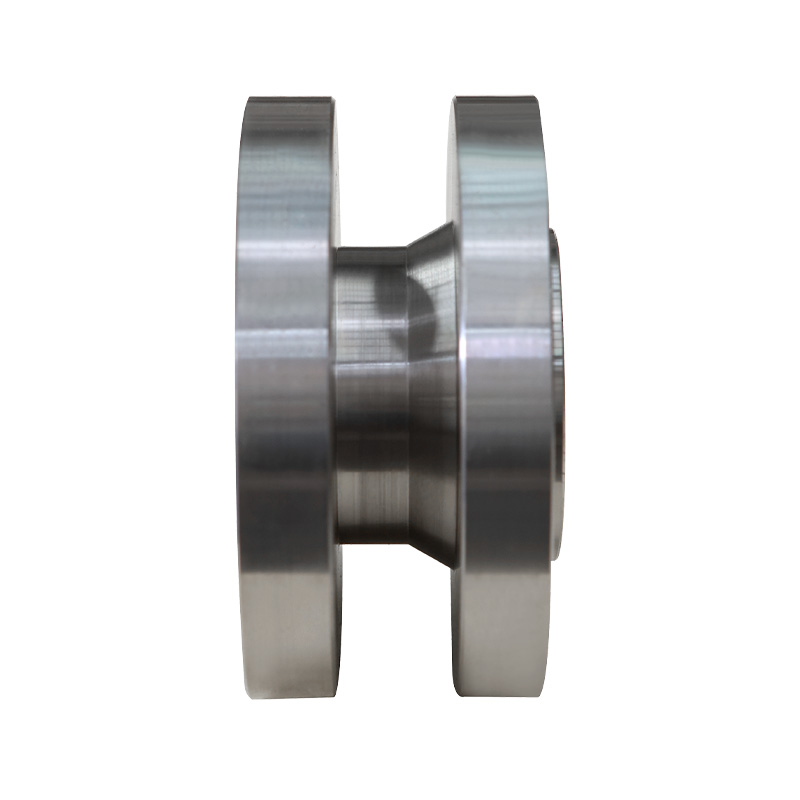

Reduzca la concentración de tensión: un buen proceso de falsificación puede formar una dirección de racionalización de metal razonable, evitando la concentración de tensión en esquinas afiladas y secciones transversales abruptas; El tratamiento térmico adecuado puede eliminar el estrés residual. Todos estos retrasan directamente el inicio y la propagación de las grietas de fatiga.

4. Cumplir los requisitos funcionales y de servicio complejos:

Requisitos especiales del proceso: Algunas paredes clave en la maquinaria de minería (como el endurecimiento de la superficie de las piezas resistentes al desgaste y el enfriamiento profundo de los ejes clave) pueden requerir procesos especiales de foración o tratamiento térmico (como forja isotérmica, endurecimiento por inducción, carburación/nitruración, etc.) para lograr gradientes de rendimiento específicos o características de la superficie. La selección del proceso debe coincidir con estos requisitos especiales.

El desafío de las paradas grandes y complejas: con la tendencia de los equipos de minería a gran escala, el proceso de fabricación de las paradas ultra grandes (como forja segmentada, grandes equipos de tratamiento térmico, control de procesos) es un gran desafío para garantizar la consistencia de su calidad interna y externa. El proceso debe poder manejar esta complejidad.

5. Equilibrio entre economía y eficiencia:

Asegúrese de que la primera tasa de aprobación: los procesos de fabricación maduros, estables y controlables son clave para garantizar la primera tasa de aprobación de las parlotes. Los procesos inestables conducen a altas tasas de desecho y reparaciones repetidas, lo que aumenta significativamente los costos y la retraso de la entrega.

Maximización del valor de los materiales: los procesos de optimización pueden seleccionar materiales potencialmente con costos ligeramente más bajos, pero una mejor procesabilidad al tiempo que cumple con los requisitos de rendimiento, o mejorar el rendimiento del material a través de los procesos para lograr una mejor efectividad rentable. Por el contrario, las parlotes mal elaboradas, incluso si están hechas de materiales caros, pueden convertirse en chatarra.

6. Cumplimiento del sistema de garantía de calidad:

La trazabilidad y la capacidad de control de los procesos: los procesos de fabricación estandarizados (con especificaciones de proceso claras, registros de parámetros de proceso y controles) son los requisitos centrales de un sistema de gestión de calidad. Asegura la calidad de forja estable y rastreable, que es la base para cumplir con los estándares de aceptación del usuario y los estándares de la industria.

| Área de consideración | Puntos clave | Impacto en la falsificación |

| 1. Rendimiento final | - Calidad de formación: Líneas de flujo de metal, refinamiento de grano, densidad del método de forja/temp/cepa.- Control de la propiedad: Dureza, resistencia, resistencia, resistencia al desgaste dictada por el tratamiento térmico (enfriamiento/templado). | Determina directamente si la falsificación cumple con los requisitos de resistencia, dureza y resistencia al desgaste para el servicio de la mina. |

| 2. Integridad estructural y confiabilidad | - Prevención de defectos: Evita fallas internas/externas (grietas, pliegues, sobrecalentamiento) de un mal tratamiento de falsificación/calor. Precisión dimensional: Asegura la forma, el tamaño, las tolerancias correctas para el ajuste y la distribución de carga. | Crítico para prevenir la falla catastrófica bajo impacto/vibración; Asegura el ensamblaje y el servicio adecuados. |

| 3. Vida y costo del servicio | - Resistencia a la falla: Crea una microestructura densa y uniforme como base para el desgaste, el impacto y la resistencia a la fatiga. Manejo del estrés: Optimiza las líneas de flujo de metal y minimiza el estrés residual. | Extiende la vida útil del componente, reduce el tiempo de inactividad no planificado y reduce los costos totales de mantenimiento. |

| 4. Requisitos complejos | - Procesos especiales: Pueden requerir técnicas específicas (por ejemplo, enfriamiento controlado, endurecimiento de la superficie, endurecimiento profundo) para propiedades únicas. Partes grandes/complejas: La capacidad de proceso para el tamaño y las formas intrincadas es esencial. | Asegura que la falsificación pueda satisfacer demandas funcionales especializadas (por ejemplo, superficies de desgaste, dureza central) y manejar desafíos de tamaño. |

| 5. Economía y eficiencia | - Rendimiento de primer paso: Los procesos consistentes y controlados minimizan la chatarra y el retrabajo. Realización del valor del material: Optimiza el costo/rendimiento; Permite el uso potencial de materiales más económicos. | Reduce los costos de fabricación y los retrasos; logra el mejor valor para la aplicación. |

| 6. Garantía de calidad | - Control de procesos y trazabilidad: Procedimientos definidos, parámetros registrados y adherencia a los estándares. | Asegura una calidad consistente, cumple con las especificaciones/códigos y proporciona responsabilidad. |