Enciclopedia de forja de acero

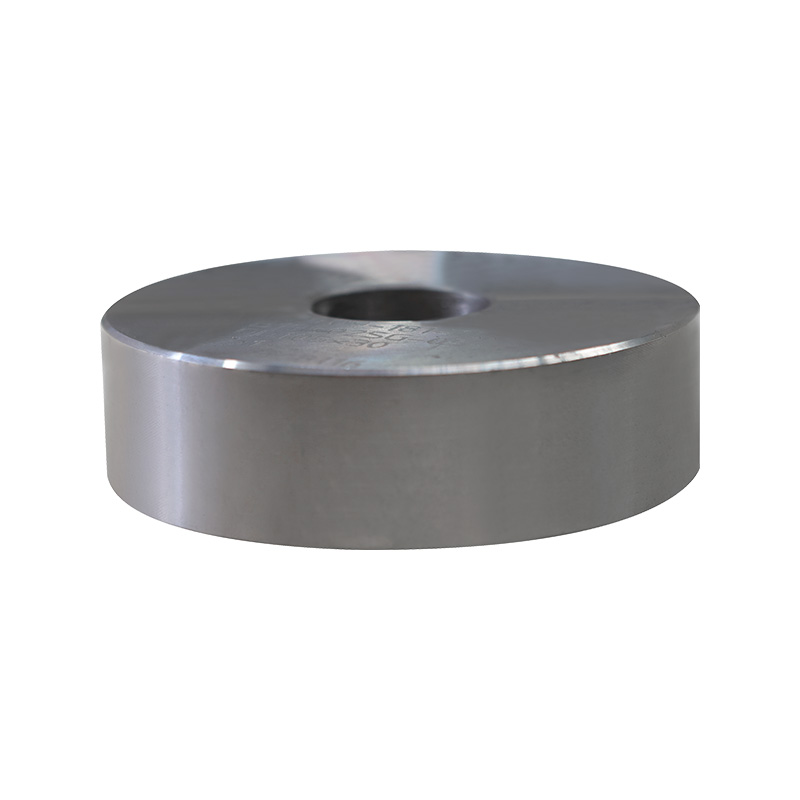

■¿Cuál es su esencia?

forja de acero = palanquilla de acero forjada a alta temperatura (martillada repetidamente para darle forma, como en la herrería).

Propósitos principales:

▸Compactación del interior: Eliminación de burbujas de aire y grietas (defectos inherentes a las piezas fundidas).

▸Fortalecimiento direccional: permitir que los granos de metal se extiendan a lo largo de la dirección de la fuerza (formando "líneas de flujo de metal"), mejorando la resistencia y la tenacidad.

■Proceso de forjado: modelado en tres pasos

Calentamiento y ablandamiento: el tocho de acero se calienta a una temperatura alta (aproximadamente 1100 ℃), volviéndose maleable como una masa.

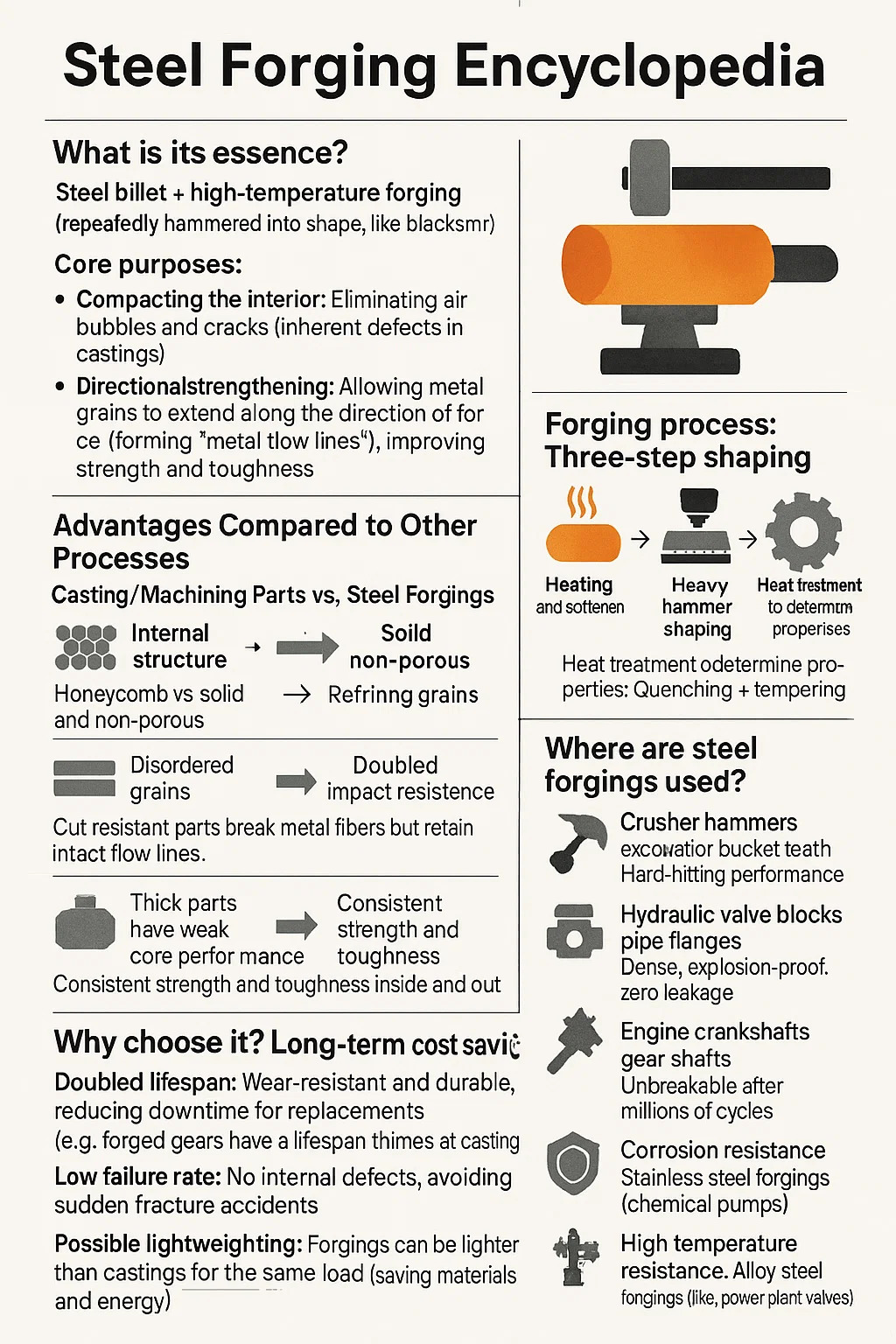

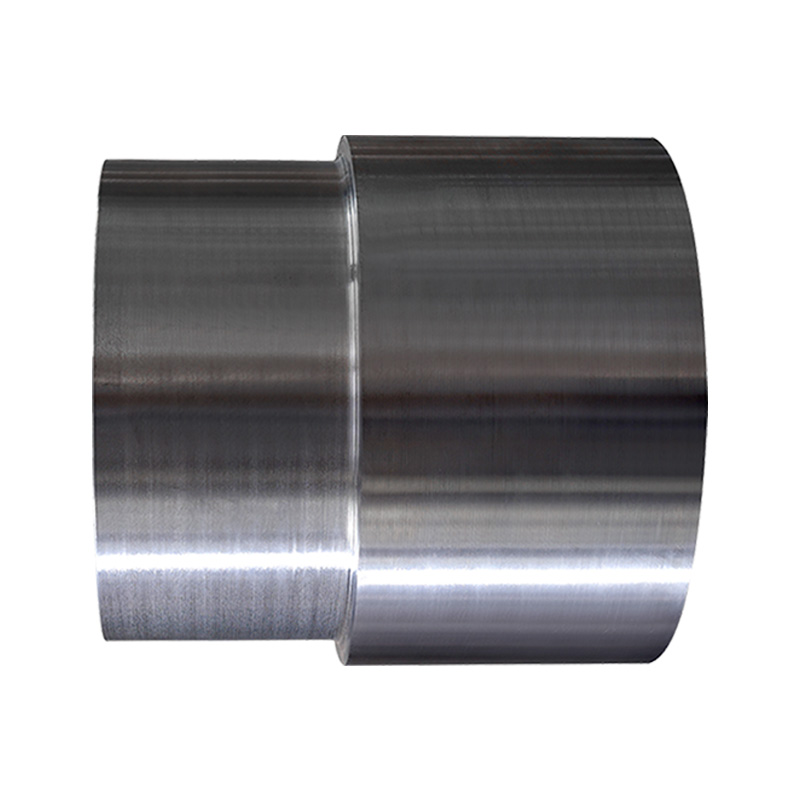

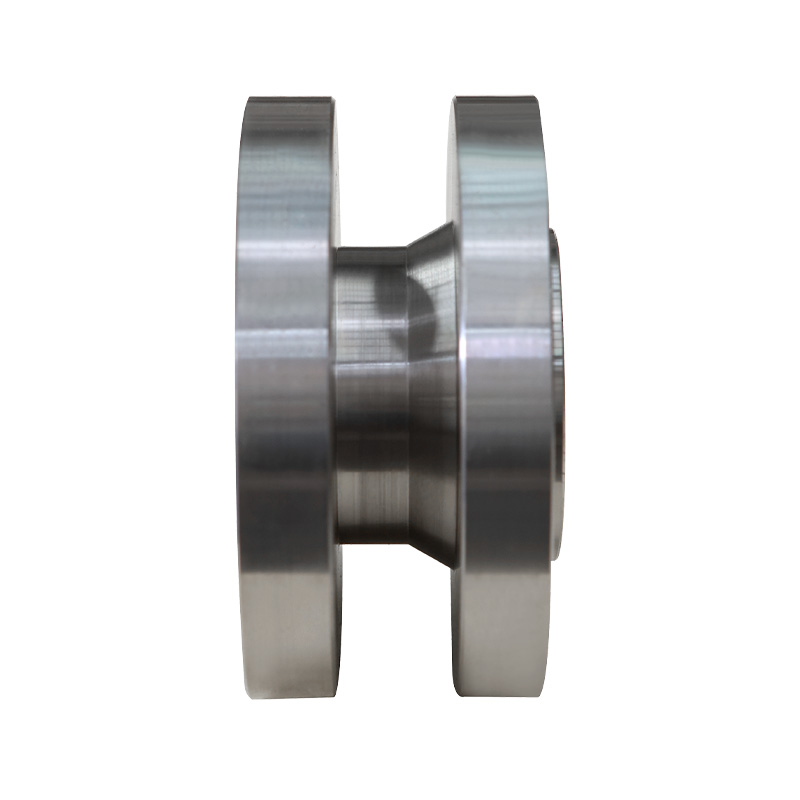

Conformación de martillo pesado: Martillado repetido con un martillo neumático/prensa hidráulica para crear formas como engranajes y extremos de eje.

Funciones clave: Densificar la estructura interna (eliminando porosidad y retracción).

Granos refinados (más resistentes al desgaste y a los impactos).

Tratamiento térmico para determinar las propiedades: el templado y templado ajusta la dureza o la tenacidad (por ejemplo, los engranajes de la excavadora deben ser duros, los resortes deben ser duros).

■Ventajas en comparación con otros procesos

Ventajas de piezas de fundición/mecanizado frente a piezas forjadas de acero

La estructura interna se asemeja a un panal (con poros) → Sólido y no poroso → Resistente a la presión y a prueba de fugas

Granos desordenados → Disposición de grano dirigida → Doble resistencia al impacto

Las piezas resistentes a cortes rompen las fibras metálicas pero conservan las líneas de flujo intactas → Mayor resistencia a la fatiga

Las piezas gruesas tienen un rendimiento central débil; Fuerza y dureza constantes por dentro y por fuera.

■¿Dónde se utilizan las piezas forjadas de acero? Diseñado específicamente para aplicaciones que requieren alta durabilidad

Escenarios de alto impacto:

Martillos trituradores, dientes de cuchara de excavadora → Rendimiento contundente.

Áreas de alta presión y alto riesgo:

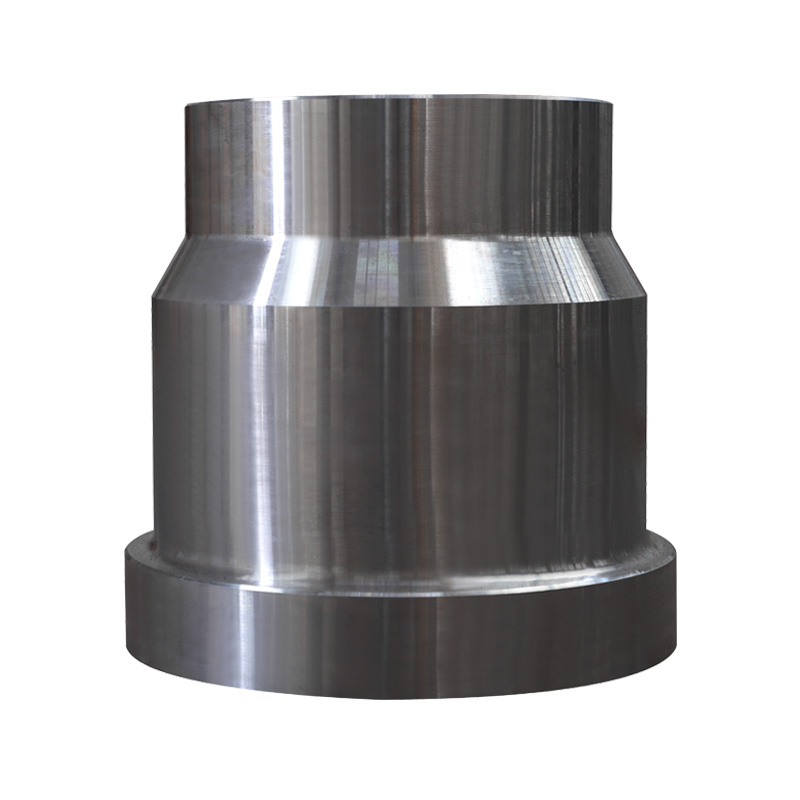

Bloques de válvulas hidráulicas, bridas de tuberías → Denso, a prueba de explosiones, sin fugas.

Requisitos de vida de alta fatiga:

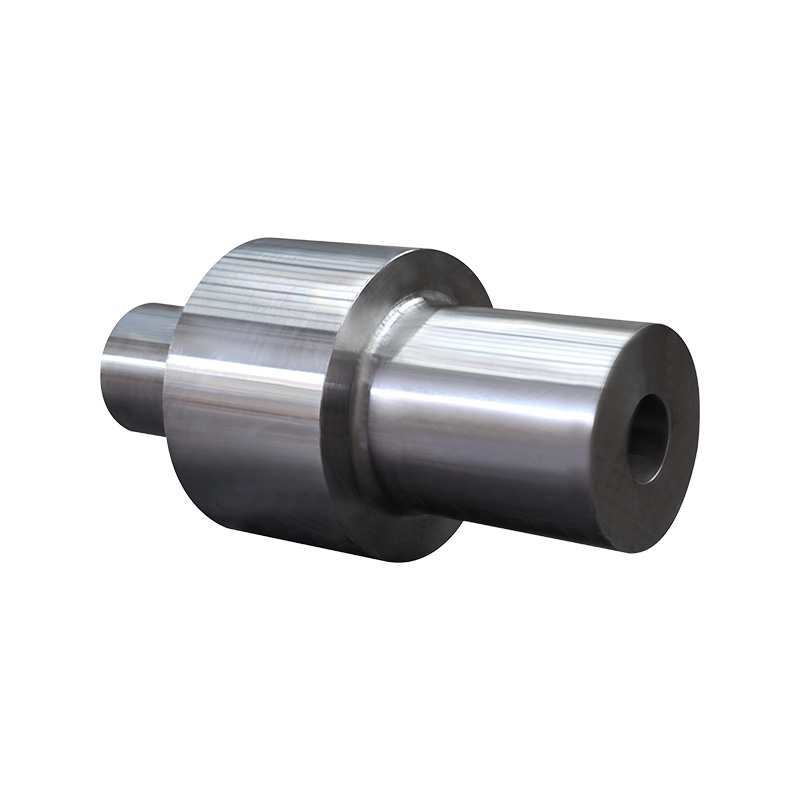

Cigüeñales de motor, ejes de engranajes → Irrompibles después de millones de ciclos.

Requisitos especiales de rendimiento:

Resistencia a la corrosión → Piezas forjadas de acero inoxidable (por ejemplo, bombas químicas)

Resistencia a altas temperaturas → Forjados de acero aleado (por ejemplo, válvulas de centrales eléctricas)

■¿Por qué elegirlo? ¡Ahorro de costes a largo plazo!

Vida útil duplicada: resistente al desgaste y duradero, lo que reduce el tiempo de inactividad para reemplazos (por ejemplo, los engranajes forjados tienen una vida útil tres veces mayor que la de las piezas fundidas).

Baja tasa de fallas: Sin defectos internos, evitando accidentes por fracturas repentinas.

Posible aligeramiento: las piezas forjadas pueden ser más delgadas y livianas que las piezas fundidas para la misma carga (ahorrando materiales y energía).