1. Aplicación del proceso de falsificación de alta precisión

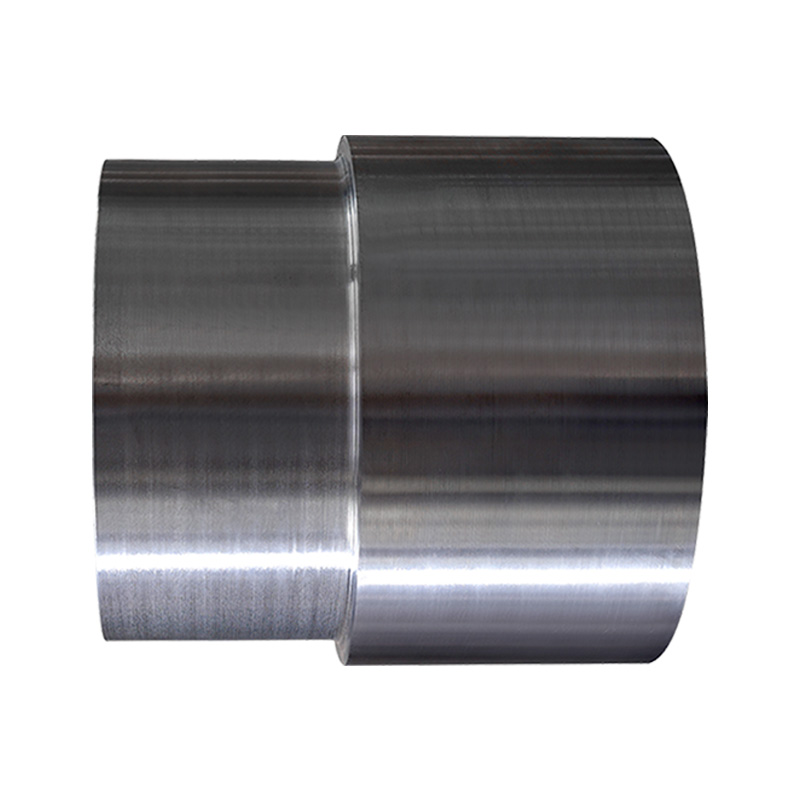

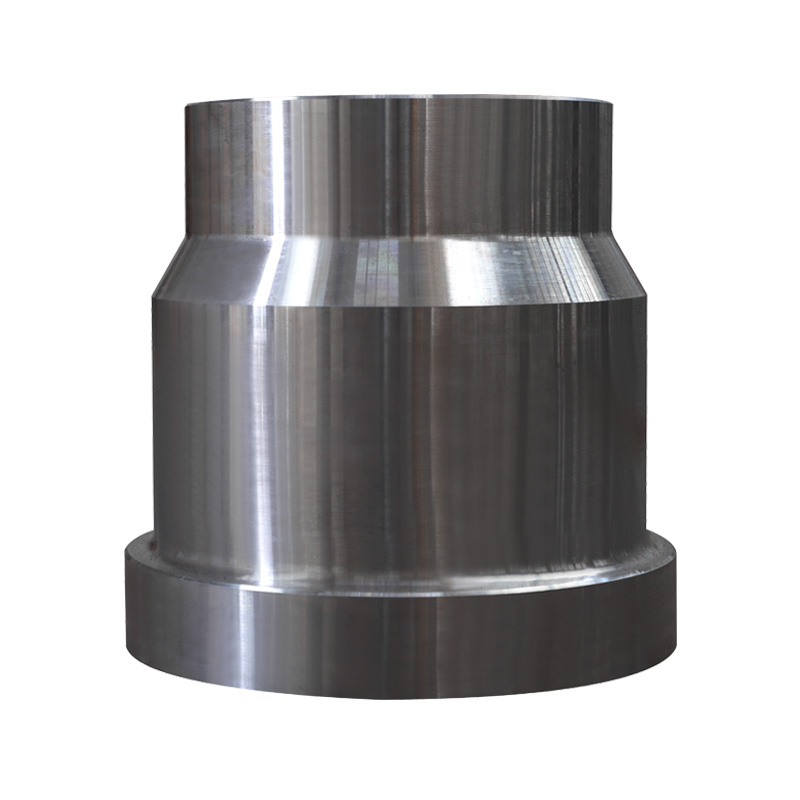

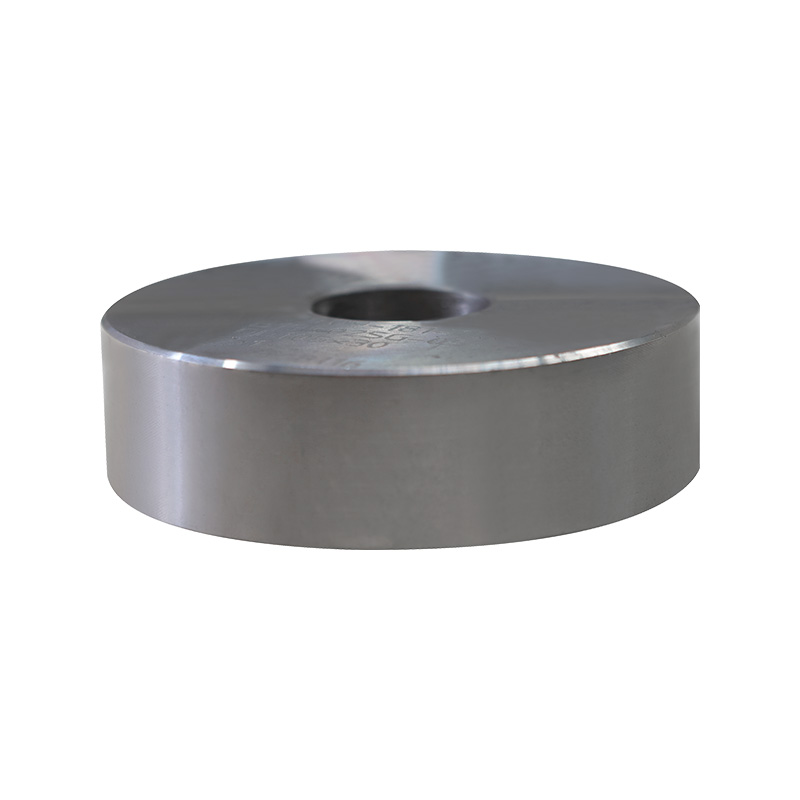

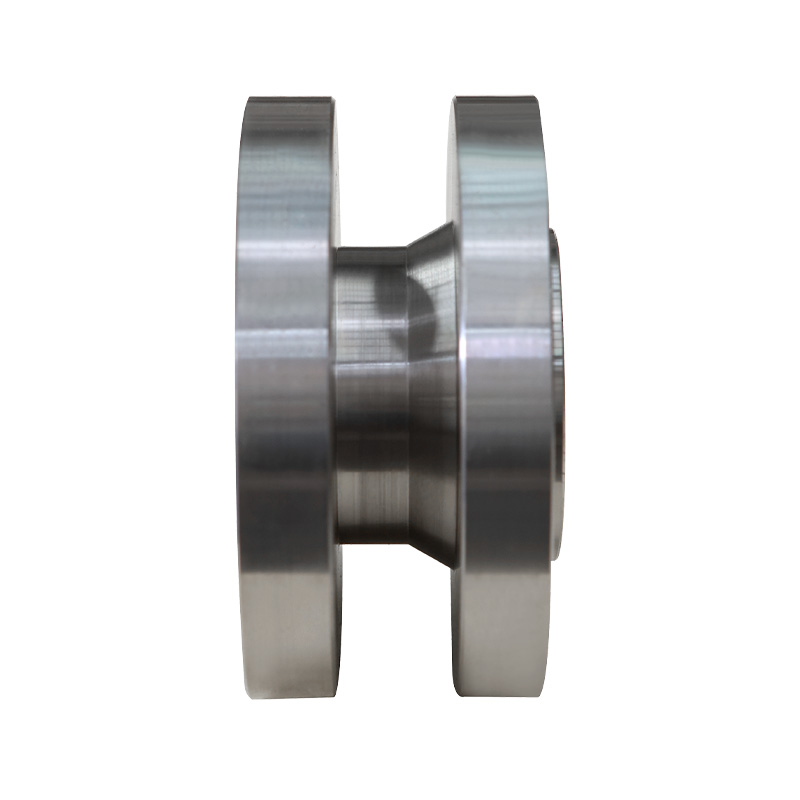

El proceso de forja de alta precisión es uno de los procesos centrales en la producción de Partes de la válvula parlantes . En comparación con los procesos de forjado tradicionales, la tecnología de falsificación de precisión hace que las estructuras internas y externas de los productos forjados sean más uniformes y mejora significativamente las propiedades mecánicas a través de un control de temperatura más preciso y una transmisión mecánica más eficiente. En el proceso de fabricación de las piezas de la válvula, el uso de tecnología de forja de alta precisión puede reducir efectivamente los defectos internos y los poros del material, mejorar la densidad del material y, por lo tanto, mejorar su capacidad de carga y resistencia a la fatiga.

Específicamente, el proceso de forjado de alta precisión mejora el rendimiento de las piezas de la válvula en los siguientes aspectos:

Estructura de grano uniforme: a través de la falsificación de precisión, la estructura de grano de los materiales metálicos es más refinada y uniforme, mejorando así la resistencia y la tenacidad del material, de modo que las piezas de la válvula aún pueden mantener el rendimiento en condiciones de trabajo como alta presión, alta temperatura y corrosión.

Reducción del estrés interno y los defectos: el proceso de forja de precisión puede reducir el estrés interno generado durante el proceso de forja a través de parámetros de control fino y evitar grietas y deformación causadas por la concentración de tensión. Al mismo tiempo, se reduce la inestabilidad de rendimiento causada por defectos del material.

Precisión dimensional más alta: la tecnología de forja de alta precisión puede controlar efectivamente el tamaño de las piezas de la válvula, reducir la dificultad y el error del procesamiento posterior, garantizar la coincidencia entre las piezas y el sistema de válvulas y mejorar la estabilidad de trabajo del sistema general.

2. Proceso de tratamiento térmico y optimización del rendimiento del material

Además de la falsificación de alta precisión, el proceso de tratamiento térmico también es una parte importante para mejorar el rendimiento de las piezas de la válvula. A través de la tecnología de tratamiento térmico, la dureza, la resistencia, la resistencia a la corrosión y otros aspectos de las piezas forjadas se han optimizado aún más.

Mejora de la dureza y la resistencia: el proceso de tratamiento térmico puede mejorar la dureza y la resistencia del material y mejorar su capacidad de soportar presión al controlar la temperatura de calentamiento y la velocidad de enfriamiento de acuerdo con el entorno de trabajo y las necesidades de las piezas de la válvula. Para las piezas de la válvula que necesitan trabajar en ambientes de alta temperatura y alta presión, los materiales tratados con calor pueden evitar efectivamente la pérdida de resistencia o el envejecimiento del material causado por la temperatura excesiva.

Resistencia a la corrosión y resistencia al desgaste: especialmente en la industria petroquímica, las válvulas a menudo necesitan trabajar en entornos corrosivos, y la resistencia a la corrosión de los materiales es particularmente importante.

3. Diseño de optimización estructural: mejorar la funcionalidad de las piezas de la válvula

Además de la forja y el tratamiento térmico, el diseño estructural de las paradas de piezas de la válvula también es un factor clave que afecta su rendimiento. A través de la optimización estructural, la resistencia a la presión, la resistencia al impacto y la resistencia al desgaste de las piezas de la válvula se pueden mejorar aún más, lo que los hace más adaptables a los requisitos de carga en diferentes entornos de trabajo.

Fortalezca las piezas que soportan el estrés: al analizar las condiciones de estrés de las piezas de la válvula y optimizar el diseño de la estructura de las piezas, las piezas que soportan el estrés pueden ser más fuertes para evitar el daño estructural causado por el estrés local excesivo. Por ejemplo, en partes clave como el asiento de sellado de la válvula y el vástago de la válvula, la resistencia y la estabilidad de las piezas en un entorno de trabajo de alta presión se puede garantizar aumentando el grosor del material o adoptando un diseño estructural reforzado.

Mejorar la resistencia a la fatiga: en condiciones de trabajo, las piezas de la válvula a menudo experimentan fluctuaciones de presión periódica a largo plazo. Para mejorar su resistencia a la fatiga, los fabricantes utilizarán formas geométricas optimizadas en el diseño para reducir la concentración de estrés, extendiendo así la vida útil de las piezas de la válvula.

Reduzca la fricción y el desgaste: las partes móviles de las piezas de la válvula, como los tallos de la válvula y los anillos de sellado, generalmente necesitan resistir fricción y desgaste frecuentes.

4. Control de calidad estricto y múltiples pruebas

Para garantizar el efecto de la tecnología de forja de alta precisión y la optimización estructural, las parlotes de las piezas de válvulas implementan estrictamente los estándares de control de calidad durante el proceso de producción. Cada parte forjada debe pasar por un procedimiento de prueba riguroso, incluida la medición dimensional, las pruebas de propiedad mecánica, las pruebas de resistencia a la corrosión, etc., para garantizar que su rendimiento cumpla con los requisitos de diseño.

Control de dimensiones y pruebas de precisión: el control dimensional preciso es una garantía importante para la tecnología de forja de alta precisión. Los fabricantes utilizan herramientas de prueba de precisión para garantizar que el error dimensional de cada parte esté dentro del rango permitido para evitar afectar la instalación y el uso debido a problemas dimensionales.

Pruebas de rendimiento: a través de pruebas de dureza, pruebas de tracción, pruebas de resistencia a la corrosión, etc., asegure que las propiedades mecánicas y químicas de cada parte falsificada cumplan con altos estándares y puedan trabajar de manera estable en condiciones de trabajo.