1. Desafíos e importancia del rendimiento de la fatiga

En los sistemas de válvula, los componentes generalmente necesitan resistir los impactos continuos de los medios de fluido, las fluctuaciones de presión y los cambios de temperatura. Por ejemplo, en las tuberías de petróleo y gas, las válvulas deben soportar cambios de presión periódicos, y estas fluctuaciones de presión imponen altas demandas en la estructura del material de los componentes de la válvula. Con el estrés repetido a largo plazo, las piezas son propensas al daño por fatiga, lo que resulta en una falla de la válvula, lo que a su vez afecta la seguridad y la confiabilidad de todo el sistema de tuberías.

La resistencia a la fatiga de Partes de la válvula parlantes está directamente relacionado con la vida útil y la seguridad de las válvulas. Al mejorar la resistencia a la fatiga, la vida útil de las válvulas se puede extender significativamente, se puede reducir la frecuencia de mantenimiento y reemplazo, se puede reducir el tiempo de inactividad y se puede mejorar la economía y la seguridad del sistema.

2. Mejora de la resistencia a la fatiga por proceso de forja de precisión

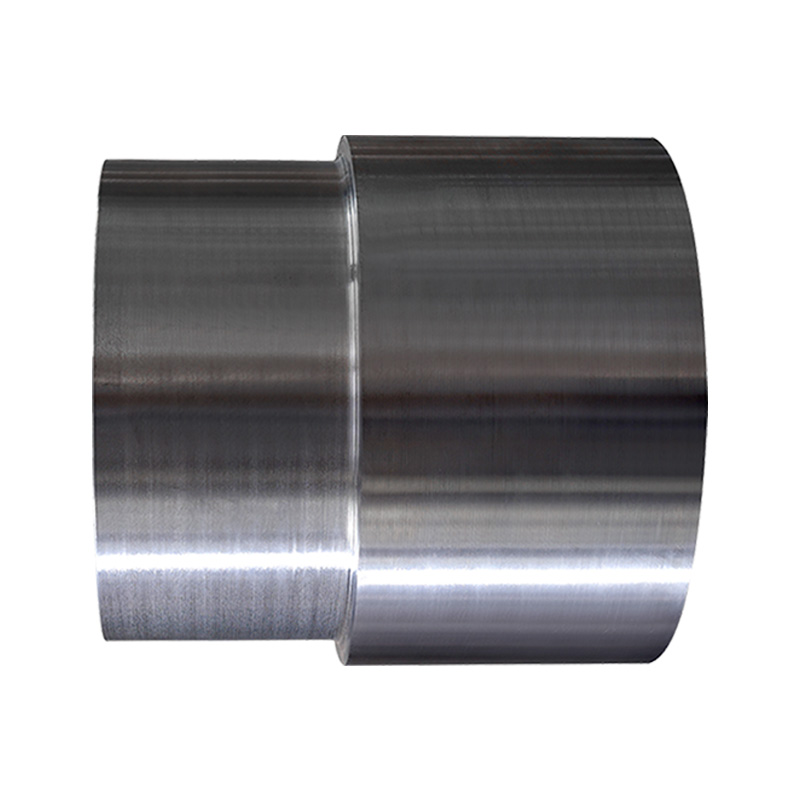

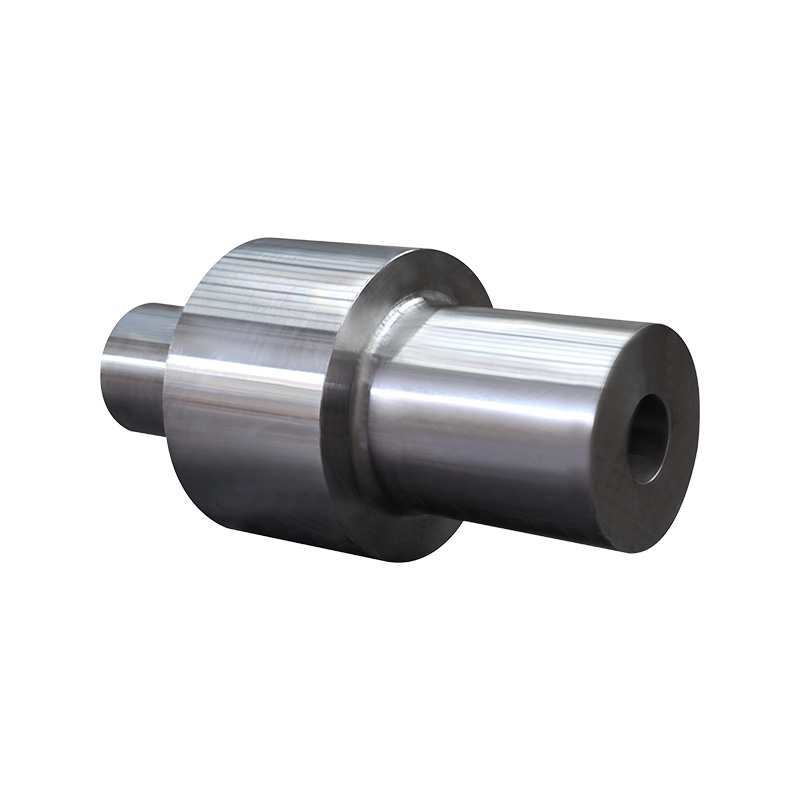

El proceso de forja de precisión es una de las bases para garantizar la resistencia de fatiga de las paradas de partes de la válvula. En comparación con la fundición tradicional u otras tecnologías de procesamiento, el proceso de forja puede hacer que los granos de los materiales metálicos sean más uniformes y densos a través de la deformación plástica de alta temperatura, mejorando así las propiedades mecánicas del material. La ventaja de la falsificación de precisión es que puede reducir efectivamente los defectos internos, como los poros e inclusiones, que a menudo son el punto de partida de las grietas de fatiga en los materiales.

Estructura de grano uniforme: la falsificación de precisión puede hacer que los granos de metal sean más uniformes y finos. La uniformidad y la finura de los granos son cruciales para mejorar la resistencia y la resistencia a la fatiga del material. La estructura de grano fino puede dispersar efectivamente el estrés y mejorar la resistencia del material a la propagación de grietas, aumentando así la vida útil de la fatiga.

Reduzca el estrés interno: los procesos de fundición tradicionales a menudo causan un estrés interno grande dentro de las partes, lo que puede convertirse fácilmente en la fuente de fractura por fatiga. A través de la tecnología de forja de precisión, el proceso de temperatura y deformación del material puede controlarse mejor, el estrés interno puede reducirse y la resistencia a la fatiga puede mejorarse de manera efectiva.

3. El diseño de optimización estructural mejora la resistencia a la fatiga

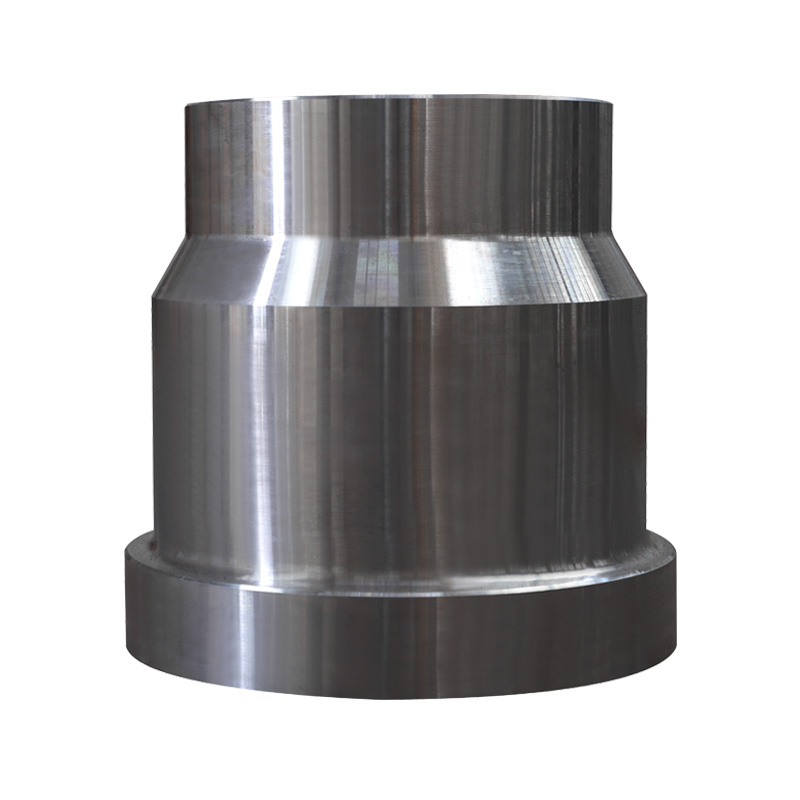

Además del proceso de forja, el diseño estructural de las paradas de partes de la válvula también juega un papel importante en la mejora de la resistencia a la fatiga. El diseño de las piezas de la válvula debe tener en cuenta factores como condiciones de estrés, límite de fatiga de material y entorno de trabajo, y optimizar la estructura para que sea más adaptable a la carga repetida a largo plazo.

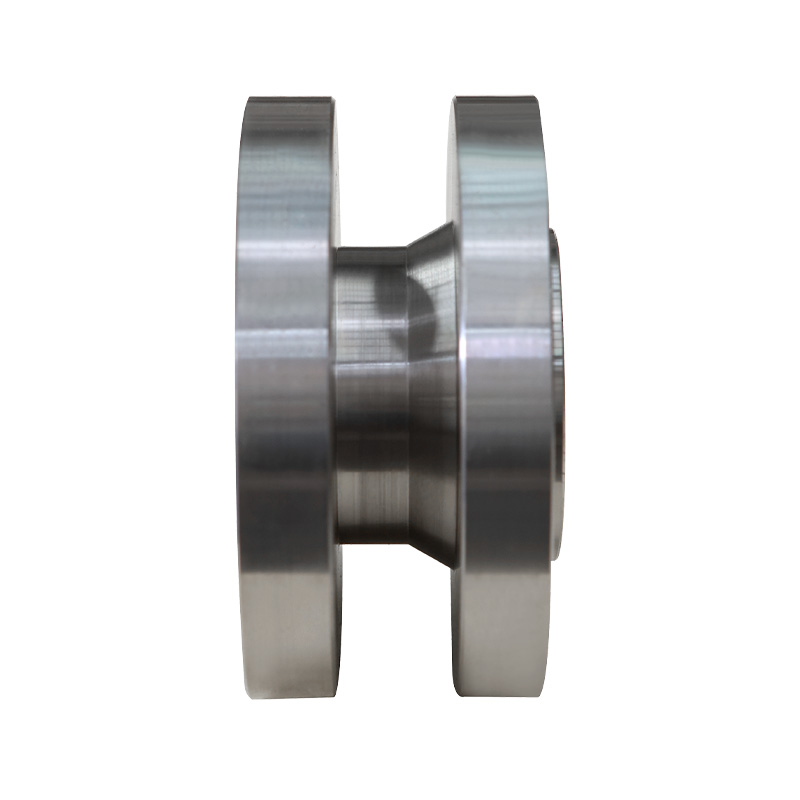

Geometría optimizada: al analizar el estrés de los componentes de la válvula, los diseñadores pueden optimizar la geometría de los componentes para evitar la concentración de tensión. Por ejemplo, el uso de un diseño de transición gradual o un área de transición suave puede reducir efectivamente la concentración de estrés y reducir el riesgo de inicio de grietas por fatiga debido a la concentración de estrés.

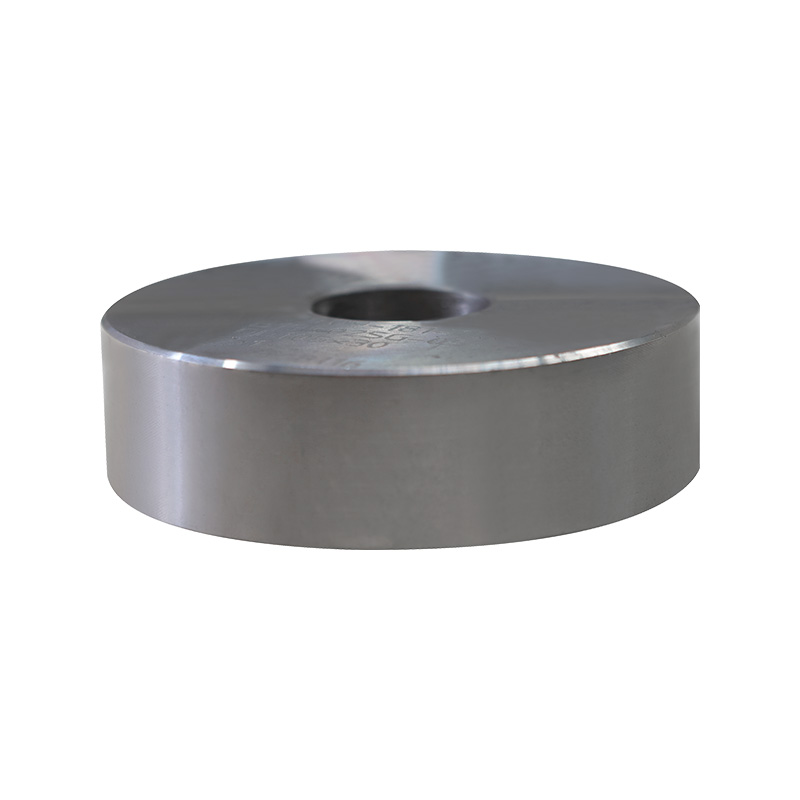

Fortalecer las piezas clave: para partes de las partes de la válvula que a menudo están sujetas a estrés, como tallos de válvulas, asientos de sellado, etc., el uso de diseño de refuerzo o un mayor grosor del material puede mejorar la resistencia a la fatiga de estas partes clave. Además, para las partes que se someten a altas cargas cíclicas, su resistencia y tenacidad del material también se pueden aumentar para adaptarse al estrés repetido a largo plazo.

Diseño de precarga razonable: en algunas piezas de válvula, como sellos y conectores, un diseño de precarga razonable puede evitar fluctuaciones de carga frecuentes causadas por la flojedad y reducir el riesgo de daño por fatiga.