1. Selección precisa de material y optimización del rendimiento

La fiabilidad de Partes de la válvula parlantes En condiciones de trabajo depende de la selección de materiales. Las propiedades físicas y las propiedades químicas de diferentes materiales determinan su adaptabilidad en entornos específicos. Para satisfacer las necesidades de ambientes de alta temperatura, alta presión y corrosiva, las paradas de piezas de válvulas proporcionan una variedad de materiales de alto rendimiento para garantizar la durabilidad de sus productos en diversas condiciones de trabajo complejas.

Acero al carbono: el acero al carbono es uno de los materiales comunes y es adecuado para aplicaciones industriales convencionales con presión y temperatura media. Tiene buena resistencia, resistencia y resistencia al desgaste, y puede adaptarse a los requisitos de trabajo de los entornos generales.

Acero inoxidable: debido a su resistencia a la corrosión, el acero inoxidable se ha utilizado ampliamente en industrias como productos químicos, petróleo y gas. Especialmente en la alta humedad, los ambientes ácidos y alcalinos, el acero inoxidable puede resistir efectivamente la corrosión y mantener un funcionamiento estable a largo plazo.

Acero de aleación: el acero de aleación tiene ventajas únicas en condiciones de temperatura y presión y es adecuado para entornos de trabajo que necesitan soportar alta presión y alta temperatura. La alta resistencia, la resistencia a la fatiga y la alta resistencia a la temperatura del acero de aleación hacen que funcione bien en válvulas y condiciones de alta presión.

2. Proceso de forja de alta precisión y optimización estructural

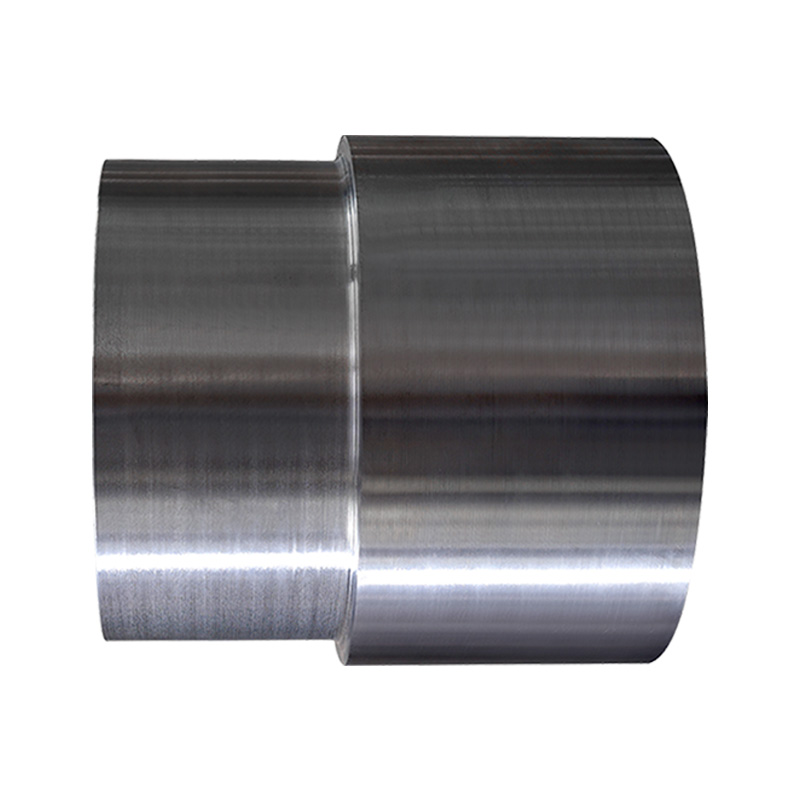

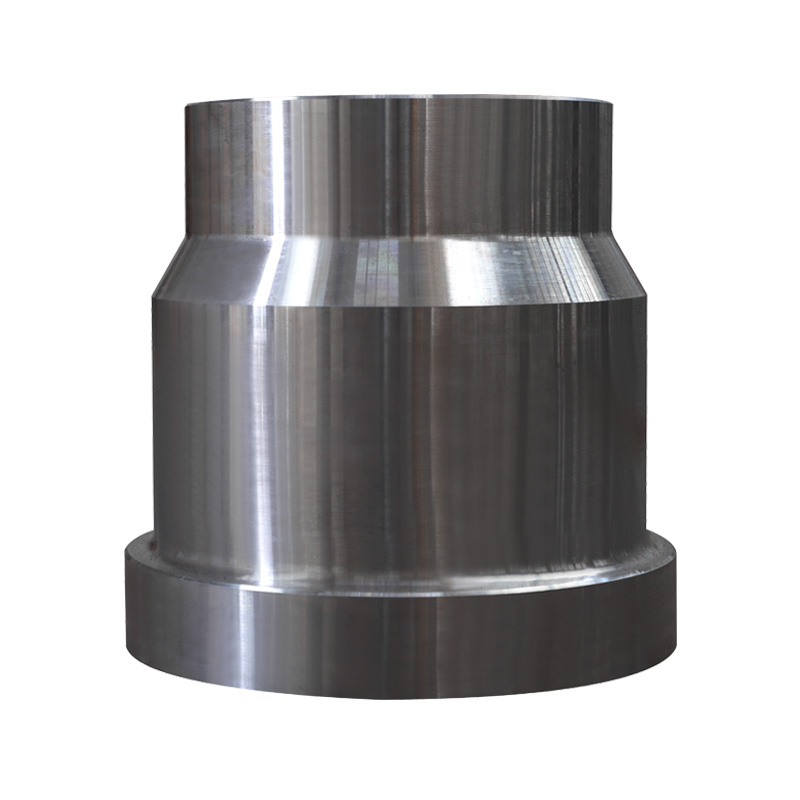

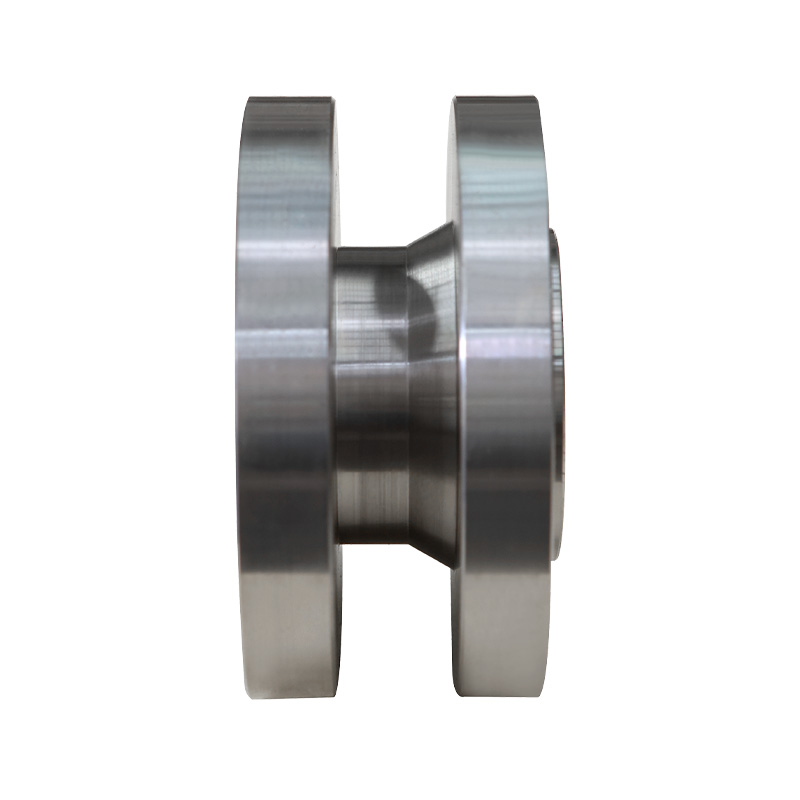

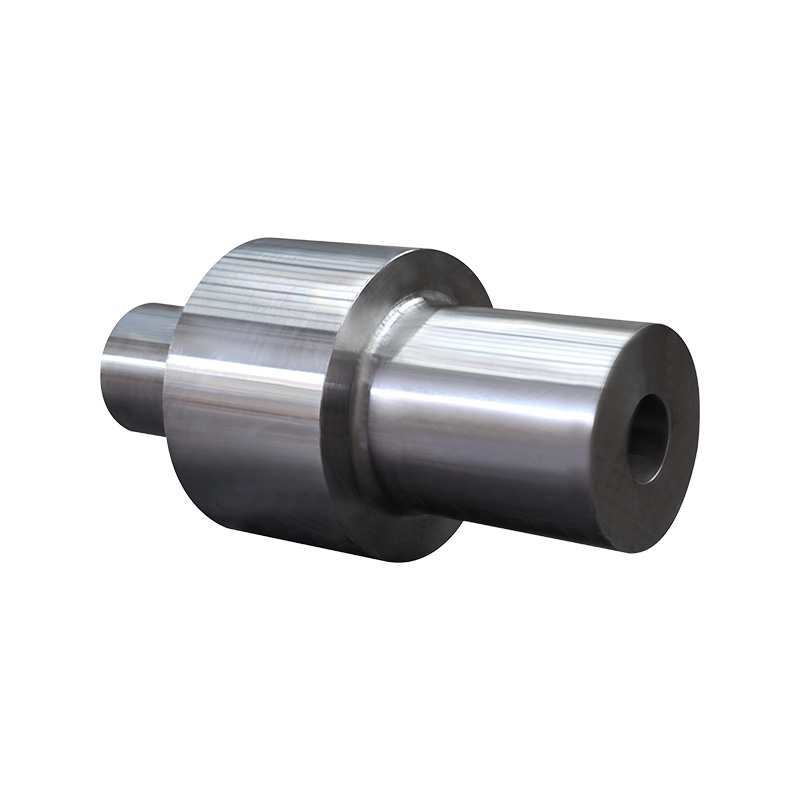

El proceso de forja es la clave para garantizar la confiabilidad y la durabilidad de las paradas de piezas de la válvula. El uso de la tecnología de forja de alta precisión hace que la estructura interna de cada componente de la válvula sea más compacta, lo que puede reducir efectivamente los vacíos y los defectos internos y mejorar su resistencia al impacto y resistencia a la fatiga.

Forjado de precisión: a través del proceso de forja de precisión, las propiedades mecánicas de las piezas de la válvula mejoran aún más, especialmente la resistencia al desgaste y la alta resistencia a la temperatura. La forja de precisión puede garantizar la superficie lisa de las piezas, reducir la pérdida de fricción y mejorar su capacidad de carga.

Proceso de tratamiento térmico: después de forjar, el proceso de tratamiento térmico es esencial para mejorar la dureza y la resistencia del material. Al controlar la temperatura de calentamiento y la velocidad de enfriamiento, los fabricantes pueden optimizar la microestructura de las piezas, mejorar aún más su alta resistencia a la temperatura, resistencia a la corrosión, resistencia a la oxidación y otras propiedades, para que aún puedan mantener una alta resistencia y estabilidad en condiciones de trabajo.

A través de la falsificación de precisión y el tratamiento térmico, la estructura de las paradas de piezas de la válvula está optimizada, mejorando así su confiabilidad y durabilidad en ambientes de alta temperatura, alta presión y corrosiva.

3. Control de calidad estricto y múltiples pruebas

Para garantizar que las paradas de piezas de válvula puedan funcionar de manera estable en condiciones de trabajo, son esenciales un estricto control de calidad y pruebas integrales. Cada producto forjado debe pasar por un estricto proceso de control de calidad para garantizar que sus diversas actuaciones cumplan con los estándares y satisfagan las necesidades de los clientes.

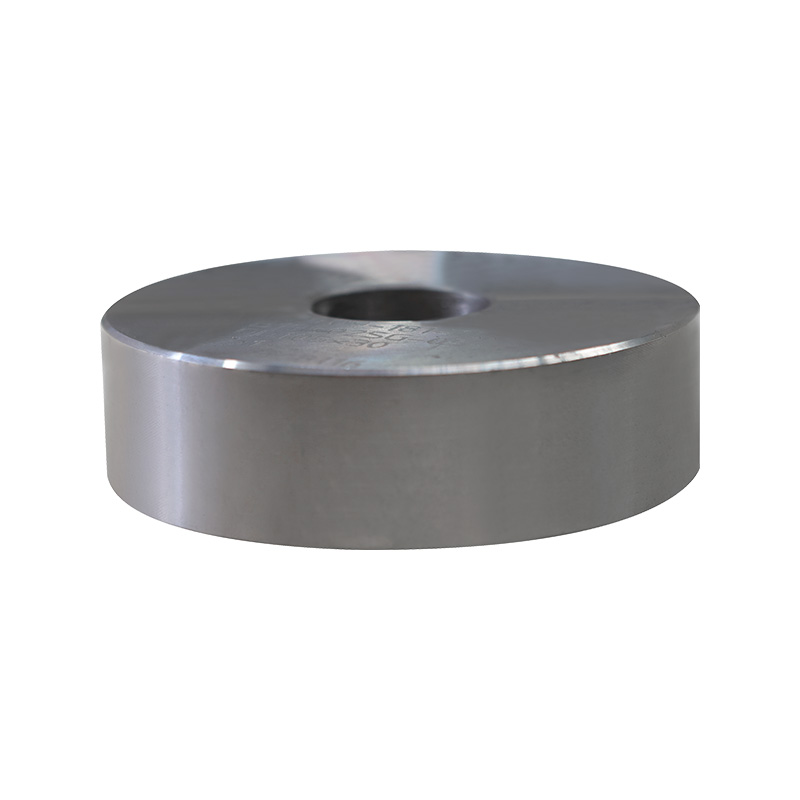

Dimensión y prueba de precisión: el control dimensional preciso es esencial para la fiabilidad de las piezas de la válvula. Cada parte forjada debe ser probada mediante herramientas de medición dimensionales precisas para garantizar que cumpla con los estándares de diseño para evitar una instalación deficiente o operación inestable debido a la desviación dimensional.

Prueba de rendimiento mecánico: a través de pruebas de dureza, pruebas de resistencia a la tracción, etc., asegúrese de que las piezas de la válvula puedan soportar el estrés y la carga suficiente en condiciones como la alta presión y la alta temperatura sin romper o deformarse.

Pruebas de resistencia a la corrosión y resistencia al desgaste: especialmente en entornos corrosivos como las industrias de petróleo y químicos, las piezas de la válvula deben tener resistencia a la corrosión. A través de la prueba de pulverización de sal, las pruebas de corrosión ácida y alcalina, etc., asegúrese de que las piezas no se vean afectadas por la corrosión durante el uso a largo plazo y mantengan un buen sellado y durabilidad.

Pruebas de alta temperatura y alta presión: para simular condiciones de trabajo reales, se realizan pruebas de alta temperatura y alta presión para garantizar la estabilidad y la confiabilidad de las piezas de la válvula en condiciones.

4. Soluciones personalizadas y necesidades del cliente

Los requisitos para las piezas de la válvula son a menudo diferentes en diferentes entornos de trabajo. Por lo tanto, Valve Parts Forgings proporciona soluciones personalizadas, seleccionando materiales, optimización de diseños y personalización de tamaños de acuerdo con las necesidades específicas de los clientes para garantizar que las piezas puedan cumplir completamente los requisitos de condiciones de trabajo específicas.

Ya sea para entornos o lugares de trabajo especiales de alta temperatura y alta presión con una fuerte corrosión química, los fabricantes pueden proporcionar soluciones de diseño personalizadas y personalizar piezas de la válvula de alto rendimiento y alta fiabilidad de acuerdo con las necesidades específicas de los clientes.