El parlantes de acero de aleación Se usa en maquinaria minera se dividen principalmente en tres categorías basadas en la cantidad total de elementos de aleación agregados en el interior. Esta categoría está directamente relacionada con si puede resistir la construcción, si vale la pena gastar dinero y dónde es adecuado para su uso:

1. Dotas de acero de baja aleación:

• ¿Cuánto se agregó? La cantidad total de elementos de aleación no se agrega mucho, y cada tipo también se agrega menos, con menos tipos.

• ¿Dónde está la habilidad? La habilidad central es mucho más fuerte y más dura que el acero de carbono ordinario, especialmente no fácilmente quebradizo en clima frío. Se puede templar más a fondo (el corazón de un tipo grande también se puede endurecer). Es relativamente fácil de soldar y procesar. La resistencia al desgaste y la corrosión es ligeramente más fuerte que el acero al carbono, pero no el enfoque principal.

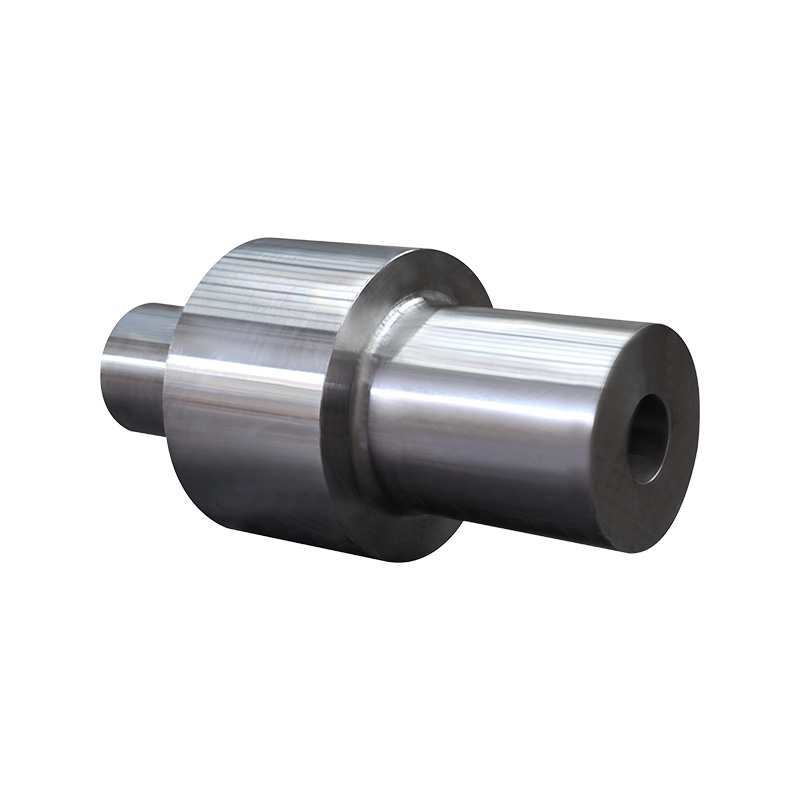

• ¿Qué haces en la mina? La fuerza principal de los componentes clave en equipos mineros que son propensos a una fuerte paliza, impacto y fácil agotamiento. Por ejemplo, las bielas, alfileres, engranajes y ejes de transmisión de grandes excavadoras, los conectores de marco y los componentes de suspensión de los camiones mineros, así como varios componentes estructurales importantes y pernos grandes.

2. Foras de acero de aleación media:

• ¿Cuánto se agregó? La cantidad total de elementos de aleación ha aumentado, y los tipos pueden ser más diversos, o ciertos elementos pueden agregarse de manera más agresiva (como Chromium CR, Molybdenum MO, Vanadium V, Nickel Ni, etc.).

• ¿Dónde está la habilidad? Más duradero, resistente al impacto y apagado completamente que el acero de baja aleación. La capacidad especial para resistir el desgaste es lo más destacado. La resistencia al calor también ha mejorado (no es fácil ablandar a altas temperaturas y mantiene una buena resistencia). La resistencia a la corrosión puede mejorarse según la fórmula específica.

• ¿Qué haces en la mina? Se utiliza en equipos mineros donde el medio ambiente es más duro y los requisitos son más altos. Por ejemplo, los componentes con desgaste severo, pero aún así necesitan resistir algún impacto (como ciertas placas de revestimiento, placas resistentes al desgaste y bases de dientes de cubo de excavadoras), o componentes que requieren energía para trabajar en lugares calientes (como las piezas de equipos para manejar materiales calientes), así como ejes o engranajes o engranajes que son grandes, gruesos, gruesos en la pared, y requieren todo el núcleo para ser más duro.

3. ALTA ALEACIÓN DE ALEATRAS DE ACERO:

• ¿Cuánto se agregó? La cantidad total de elementos de aleación agregados es muy grande, a menudo con uno o varios elementos agregados de manera particularmente agresiva (como alto cromo CR, MN de manganeso alto, NI alto de níquel o costosos como tungsteno W y Cobalt Co).

• ¿Dónde está la habilidad? Jugando con un rendimiento extremo. O tiene una excelente resistencia al desgaste (como algunos aceros para herramientas), resistencia a la súper corrosión (como el acero inoxidable) o la resistencia especial (como no magnética o capaz de soportar una fuerte corrosión a altas temperaturas). El costo suele ser más frágil, más difícil de soldar, más difícil de procesar y extremadamente costoso.

• ¿Qué haces en la mina? Especializándose en los componentes más abrasivos, corrosivos y mortales en las minas. Los ejemplos típicos son aquellas cosas que golpean directamente las piedras duras y están violentamente molidos por un impacto de alta velocidad, como cabezas de martillo que se rompen, los martillos de las placas que se rompen por contraataques, paredes de cono que se rompen y paredes rotas (conos dinámicos/revestimientos de cono fijos). También se usa en áreas clave con entornos corrosivos fuertes (como componentes que llevan lloses corrosivos en las plantas de procesamiento de minerales) o en situaciones donde se requieren funciones especiales.

| Clase | Nivel de contenido de aleación | Enfoque clave de rendimiento | Aplicaciones mineras típicas | Costo y trabajabilidad |

| Aceros de baja aleación | Bajo contenido total. Pocos tipos, cantidades limitadas. | Más fuerte y más resistente que el acero al carbono. Mejor tenacidad y enduribilidad de baja temperatura. Soldabilidad/maquinabilidad decente. | Caballos de batalla estructural y de transmisión: Enlaces de excavadores/alfileres/engranajes/ejes, marcos/suspensión de camiones, pernos críticos. | Más económico. Generalmente más fácil de trabajar. |

| Aceros de aleación media | Contenido total moderado. Más tipos/niveles más altos de elementos clave (por ejemplo, CR, Mo, V, Ni). | Fuerza/resistencia/enduribilidad mejorada versus baja aleación. Resistencia al desgaste significativamente mejor. Mejora de resistencia/resistencia en caliente al ablandamiento. | Partes críticas en condiciones más duras: Piezas de desgaste que necesitan resistencia al impacto (algunos revestimientos, adaptadores), componentes de servicio en caliente, ejes y engranajes críticos grandes/gruesos que necesitan endurecimiento profundo. | Mayor costo que la baja aleación. Procesamiento más exigente. |

| Aceros de alta aleación | Alto contenido total. A menudo, niveles muy altos de elementos específicos (por ejemplo, alto CR, alto MN, High Ni, W, CO). | Diseñado para extremos: Resistencia excepcional de desgaste o corrosión o propiedades especiales (resistencia al calor, no magnética). El rendimiento a menudo domina sobre la dureza/trabajabilidad. | Partes de deber severo/especialista: Puntos de impacto directo/abrasión (martillos de trituradores/revestimientos/placas de interruptores), entornos corrosivos fuertes (piezas de lodo), requisitos de propiedad únicos. | El mayor costo. A menudo desafiante la soldadura/máquina. |