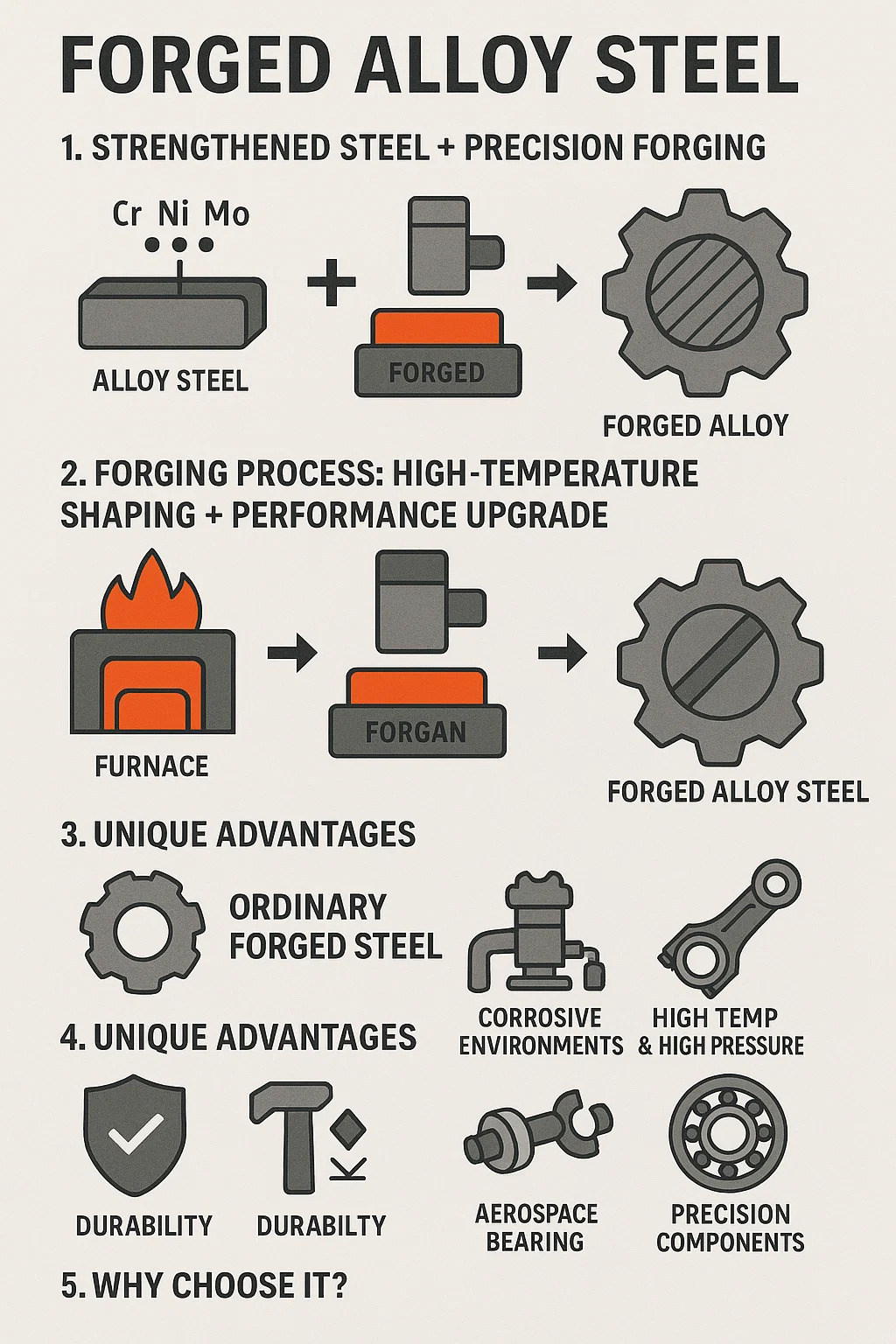

que es Acero de aleación forjado ?

1. Básicamente, se trata de "forja de precisión de acero reforzado".

Acero aleado: se añaden "elementos de refuerzo" (como cromo para prevenir la oxidación, níquel para endurecer y molibdeno para resistencia al calor) al acero al carbono ordinario, lo que esencialmente le da al acero "puntos de habilidad".

Forjado: El tocho de acero de aleación se calienta a una temperatura alta (aproximadamente 1100 ℃) y se martilla repetidamente para darle forma (similar a la forja de un herrero).

Efecto combinado: una fórmula de fortalecimiento bien formulada seguida de forjado y compactación: el rendimiento se duplica, superando con creces a las piezas fundidas o mecanizadas directamente.

2. Proceso de forjado: mejora del rendimiento del moldeado a alta temperatura

Calentamiento y ablandamiento: La palanquilla de acero aleado se calienta hasta alcanzar un color rojo anaranjado en el horno, ablandándose y volviéndose fácilmente deformable.

Compactación con martillo pesado: El martilleo a alta velocidad logra dos funciones clave:

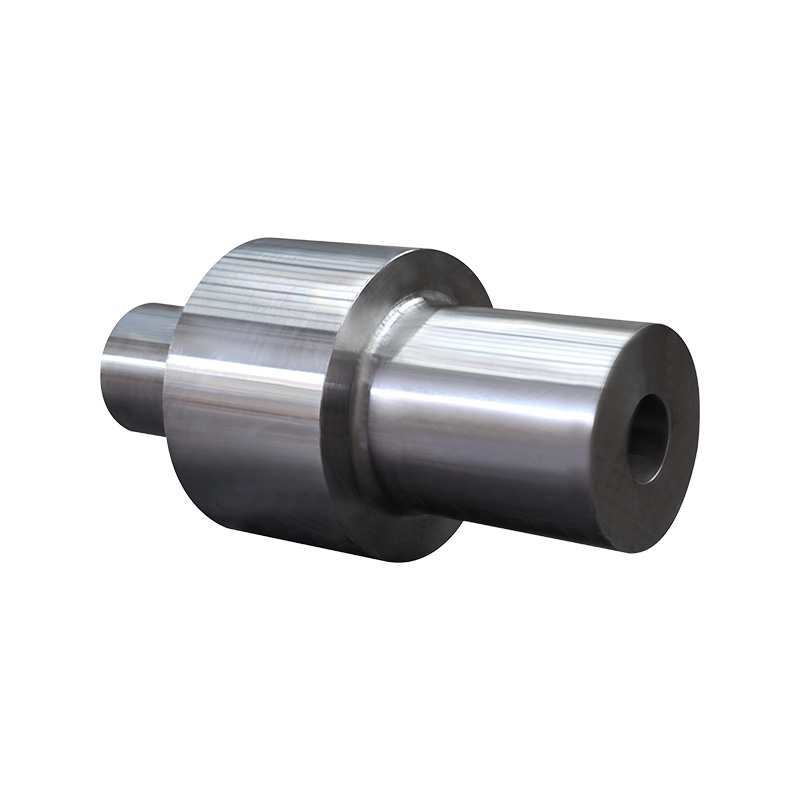

▶Eliminación de defectos: romper burbujas de aire y encoger cavidades, haciendo que el interior sea tan denso como un bloque sólido de hierro.

▶Fortalecimiento direccional: las vetas se extienden a lo largo de la dirección de la tensión, formando "líneas de flujo metálico" (como las vetas de la madera), lo que aumenta significativamente la resistencia al impacto.

Tratamiento térmico para propiedades fijas: el enfriamiento y revenido posteriores ajustan las propiedades (por ejemplo, haciéndolo más duro o más tenaz).

3. Ventajas únicas: ¡Lo que el acero ordinario no puede hacer, sí puede!

Ventajas del acero forjado ordinario frente al acero aleado forjado:

Resistencia y dureza generales: resistente a fuertes presiones e impactos (componentes centrales de la maquinaria minera)

Propenso a la oxidación/desgaste: resistente a la oxidación, al desgaste y a las altas temperaturas (adición de elementos de aleación)

Las piezas gruesas tienen un rendimiento central débil: fuertes y resistentes desde el exterior hacia adentro (templabilidad superior)

Vida útil más corta: Duplicación de durabilidad (reducción del tiempo de inactividad para reemplazo)

4. Aplicaciones típicas: Específicamente para trabajos duros:

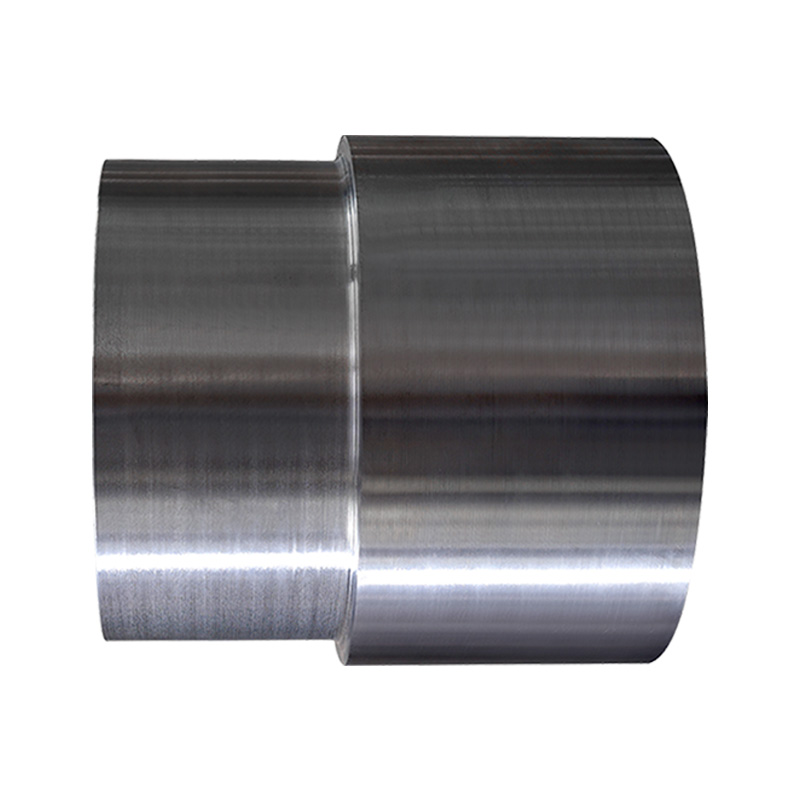

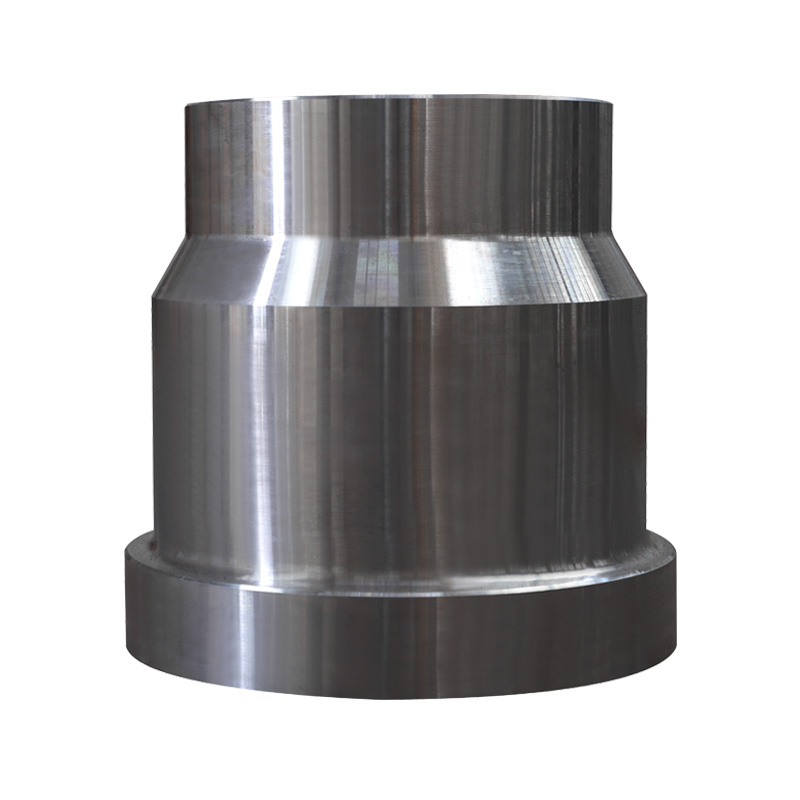

Operaciones de alta intensidad: Martillos trituradoras, dientes de excavadoras, que dependen de una alta dureza y resistencia al impacto para romper el mineral.

Ambientes corrosivos: bombas y válvulas químicas, piezas de perforación en alta mar: resistentes al óxido y a la corrosión (por ejemplo, piezas forjadas de acero inoxidable 316L).

Alta temperatura y alta presión: cigüeñales de motores y válvulas de plantas de energía: no se ablandan a altas temperaturas ni se agrietan bajo alta presión.

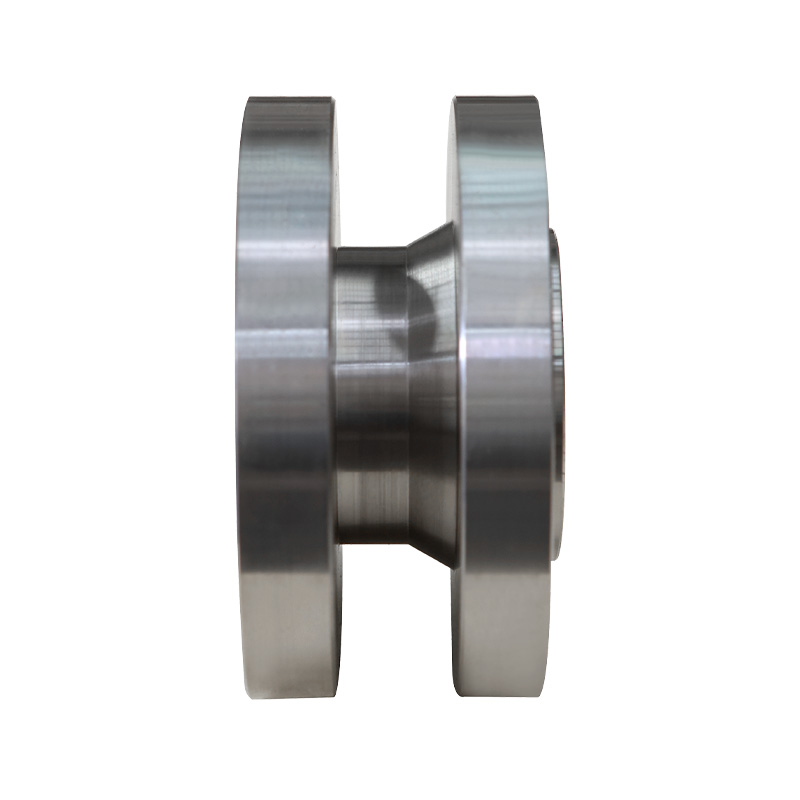

Componentes de precisión: rodamientos aeroespaciales y bielas para automóviles: combinan resistencia y dureza con un diseño liviano.

5. ¿Por qué elegirlo? ¡Más rentable a largo plazo!

Ahorre en costos de mantenimiento: resistente al desgaste y duradero, vida útil prolongada → menos reemplazos de repuestos.

Seguro y confiable: resistente a la fatiga y a las fracturas, lo que reduce el riesgo de accidentes (por ejemplo, las válvulas de alta presión no explotan).

Diseño flexible: Puede hacerse más liviano y delgado manteniendo la misma resistencia (por ejemplo, reducción de peso en las bielas de los autos de carreras).