Puntos clave para seleccionar Forjas de acero inoxidable

1. Composición de materiales auténtica y confiable

Se deben asegurar los elementos clave: confirme que el contenido de cromo (Cr), níquel (Ni) y molibdeno (Mo) cumpla con los requisitos de calidad (p. ej., 316L requiere ≥2 % de molibdeno). Solicitar un informe de fundición al fabricante; rechazar los estándares que "cumplen aproximadamente".

El bajo contenido de carbono es imprescindible: el acero con contenido ultrabajo de carbono (p. ej., 304L) debe tener un contenido de carbono ≤0,03 % para evitar la corrosión intergranular.

2. Proceso de forja transparente y rastreable

Se deben verificar los registros de temperatura: Solicite curvas de calentamiento, prestando mucha atención a la temperatura de parada de forjado (por ejemplo, ≥850 ℃ para acero 304) y al método de enfriamiento (enfriamiento con agua/enfriamiento lento).

La relación de forjado debe ser suficiente: la deformación total debe ser ≥3:1 para garantizar una estructura interna densa (se puede solicitar verificación metalográfica).

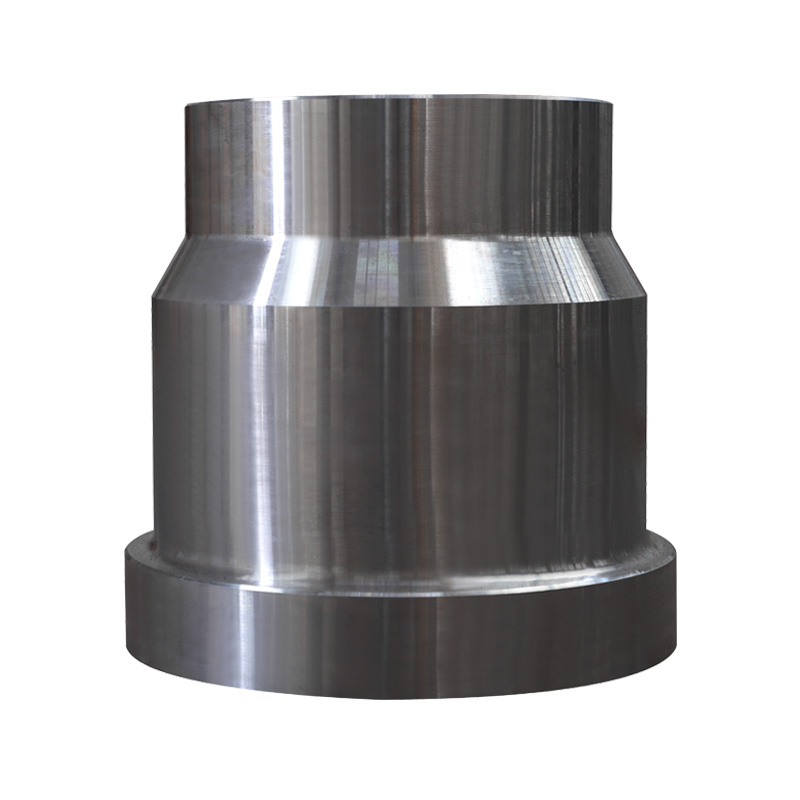

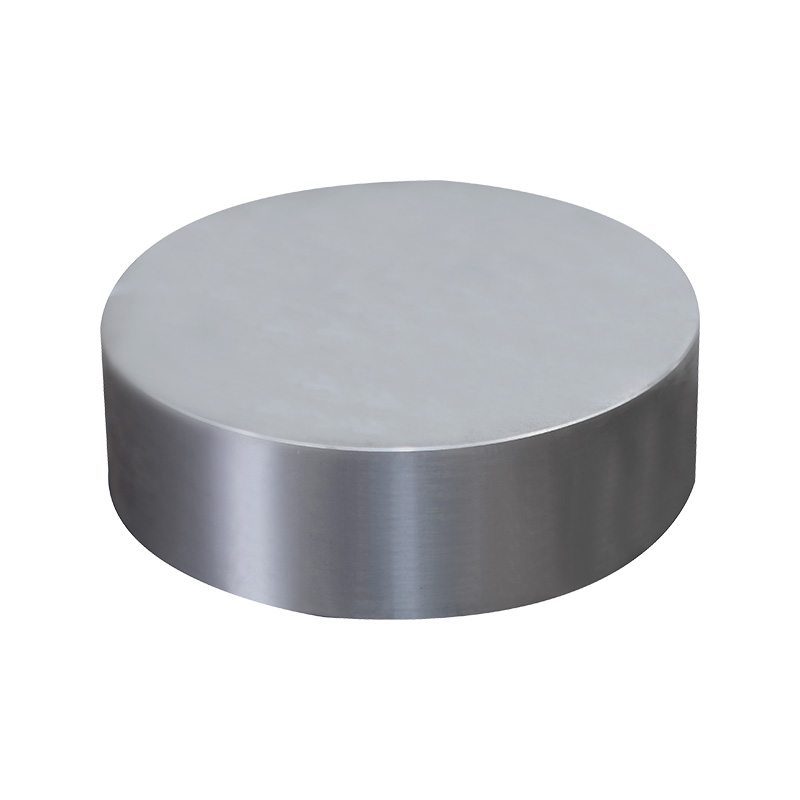

3. Cero compromiso en el control de defectos

Superficie lisa e impecable: sin grietas ni pliegues visibles a simple vista; Color blanco brillante uniforme después del decapado, sin manchas negras ni óxido.

Se aprobó la detección de fallas internas: el informe de pruebas ultrasónicas cumple con el estándar de nivel II (sin defectos φ>2 mm), especialmente los componentes de alta presión requieren una inspección del 100 %.

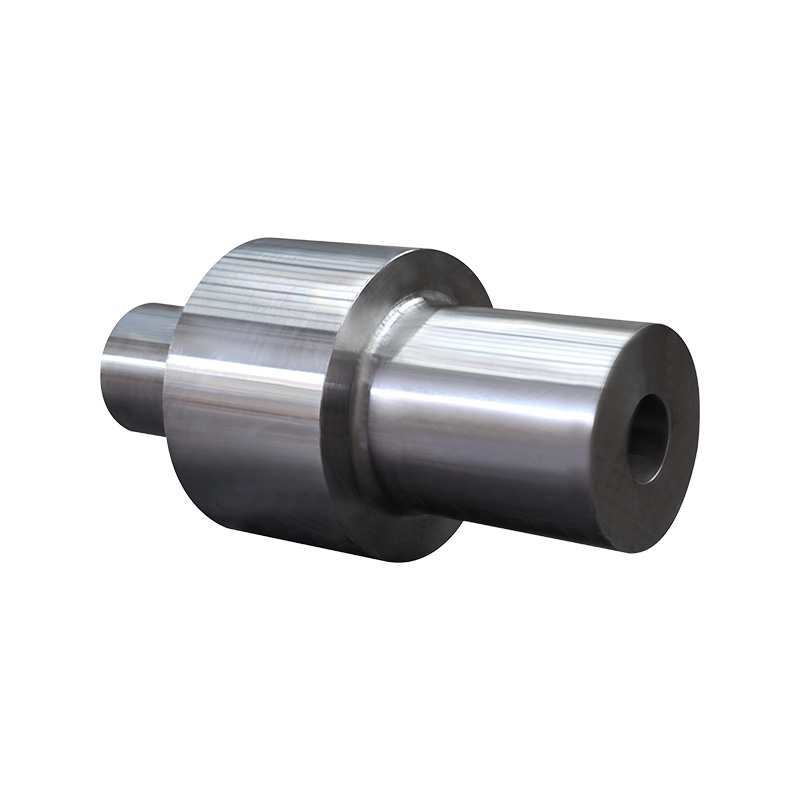

4. Las pruebas de rendimiento hablan por sí solas

Las propiedades mecánicas son clave:

Piezas resistentes al desgaste (p. ej., placas de engranajes): Comprobación de dureza: el acero martensítico necesita HRC 48-52, tolerancia ±2.

Piezas que soportan carga (p. ej., cuerpos de válvulas): la resistencia a la tracción/elástico debe cumplir con los valores de diseño (p. ej., ≥800 MPa).

Se debe verificar la resistencia a la corrosión:

Prueba de corrosión intergranular: No hay grietas después de doblarse después de la inmersión en una solución de sulfato de cobre.

Informe de prueba de niebla salina (esencial para equipos costeros/químicos).

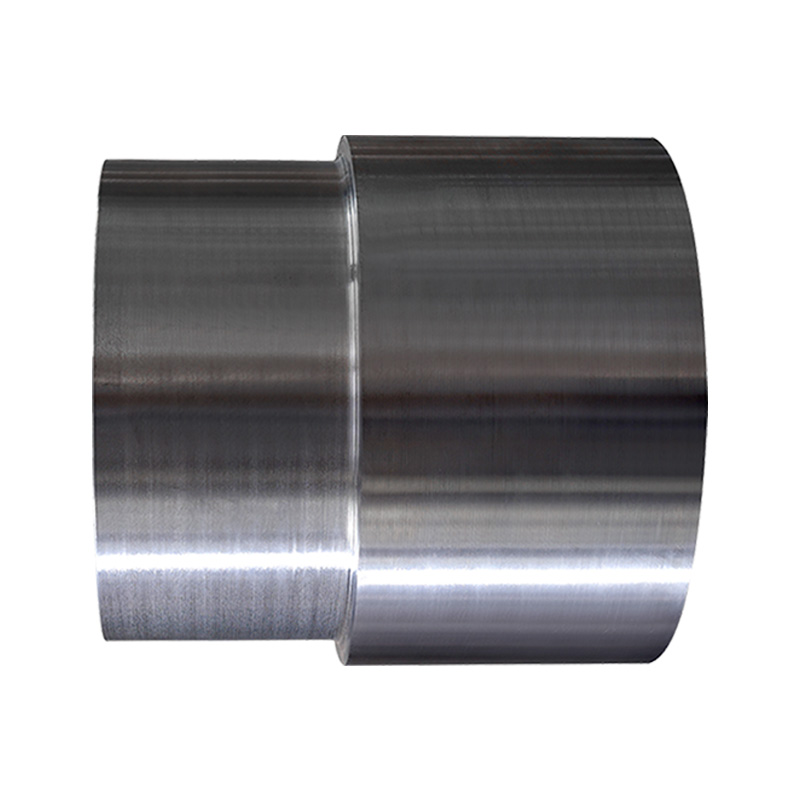

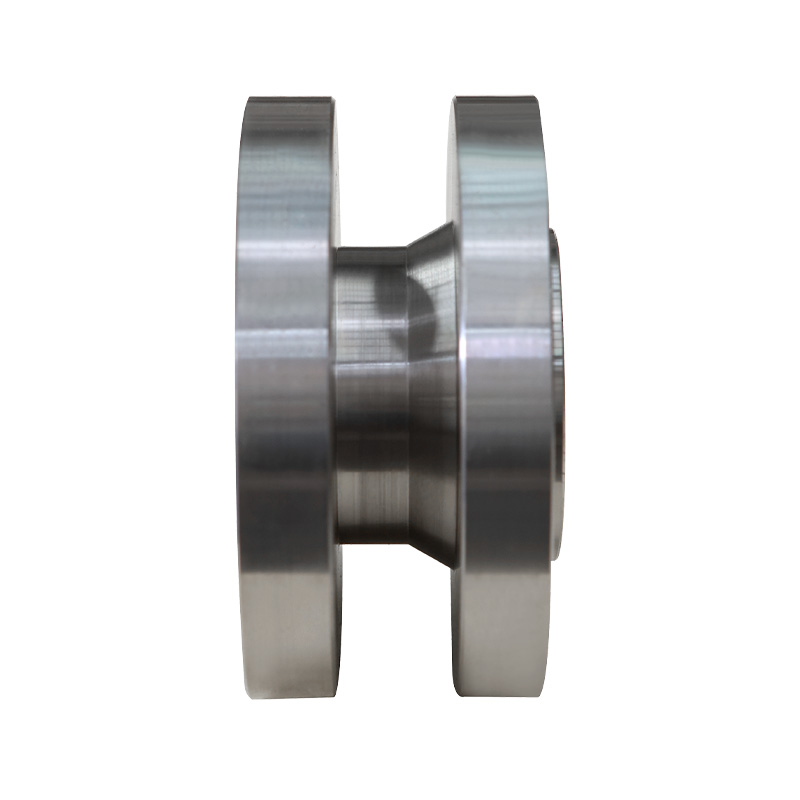

5. Dimensiones y ajuste

Requisitos de ajuste de precisión:

Rugosidad de la superficie de sellado ≤ Ra 3,2μm (prevención de fugas).

Tolerancias de posición de montaje controladas según h7/H7 (evitar rectificado en obra).

Margen suficiente para superficies no mecanizadas: Mantenga una capa de mecanizado de ≥3 mm para garantizar que se puedan eliminar los defectos.

6. Cualificaciones y garantías del fabricante

Cadena de proceso completa: damos prioridad a los fabricantes con capacidades de proceso completo, desde la fabricación de acero hasta la forja, el tratamiento térmico y las pruebas.

Marcado claro de trazabilidad: los sellos permanentes en las piezas forjadas deben incluir el grado, el número de horno y el número de lote de tratamiento térmico (todos son obligatorios).

Acelerar la respuesta posventa: un compromiso por escrito de responder a los problemas de calidad dentro de las 48 horas para evitar el tiempo de inactividad de la línea de producción.