Los siete puntos críticos de Forjas de acero inoxidable

1. Costos exorbitantes

Los costos de las aleaciones son exorbitantes: los precios de aleaciones como el cromo, el níquel y el molibdeno fluctúan enormemente; El precio de una palanquilla de acero inoxidable 316L equivale al de tres palanquillas de acero al carbono.

El proceso de forjado es exorbitante: horno de calentamiento con atmósfera protectora (antioxidación) equipo de control de temperatura de precisión; Los costos de electricidad son comparables a los de imprimir dinero.

2. Caminar sobre la cuerda floja: la ventana de temperatura es crítica

Acero austenítico (304): 500-850 ℃ = zona de muerte; exceder este rango en 1 minuto = la resistencia a la corrosión se reduce a la mitad.

Acero martensítico (420): Dejar de forjar < 950 ℃ = agrietamiento instantáneo; la forja lenta dará como resultado chatarra.

La velocidad de enfriamiento es crítica:

El acero austenítico debe enfriarse con agua a 500-800 ℃ (enfriamiento lento = autodestrucción de la armadura a prueba de óxido).

El acero martensítico requiere enterramiento en arena para un enfriamiento lento durante 48 horas (enfriamiento rápido = estallido en ocho pedazos).

3. Mecanizado de problemas difíciles

Eliminador de herramientas de torno: las piezas forjadas martensíticas endurecidas (por ejemplo, 440 C) con una dureza de HRC 58 astillarán las puntas de las herramientas de acero de tungsteno como si fueran caramelos de mascar.

Zona prohibida para soldar: el agotamiento del cromo en la zona afectada por el calor provocará inevitablemente oxidación (lo que requerirá un reforjado local después de la soldadura).

Temperatura de soldadura incorrecta en acero dúplex = colapso de la relación de fases, rendimiento reducido a cero.

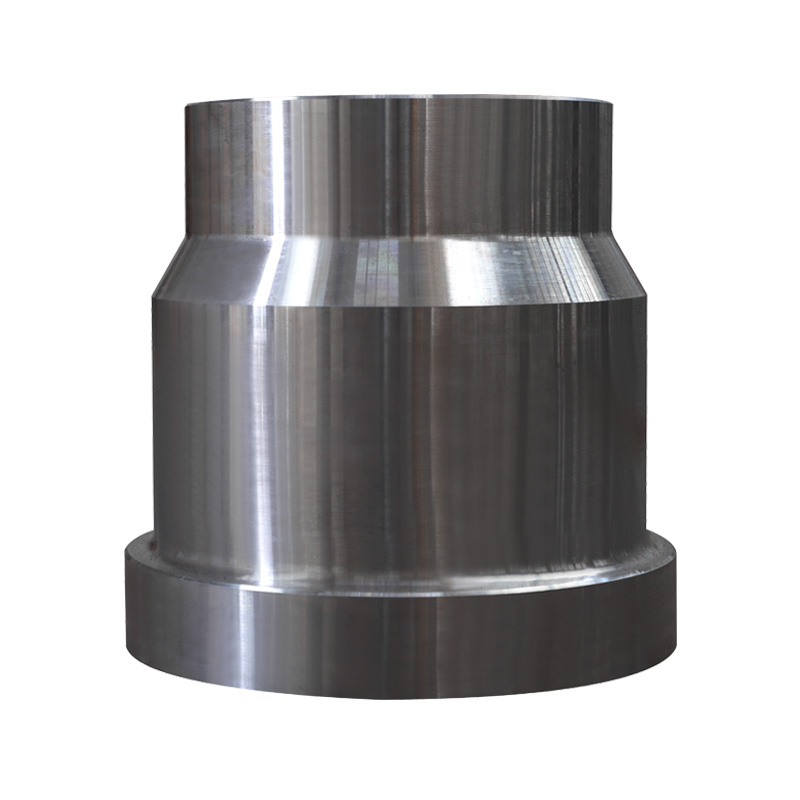

4. Tolerancia cero ante los defectos

Plegado de la superficie = sentencia de muerte: una desviación de 1 grado en el ángulo del martillo de forjado provocará grietas de plegado profundas, que quedarán expuestas después del decapado.

White Spot Killer: El contenido excesivo de hidrógeno en el tocho causará grietas internas por explosión de hidrógeno durante el enfriamiento después de la forja (difícil de detectar con la detección de fallas, explotará durante la instalación).

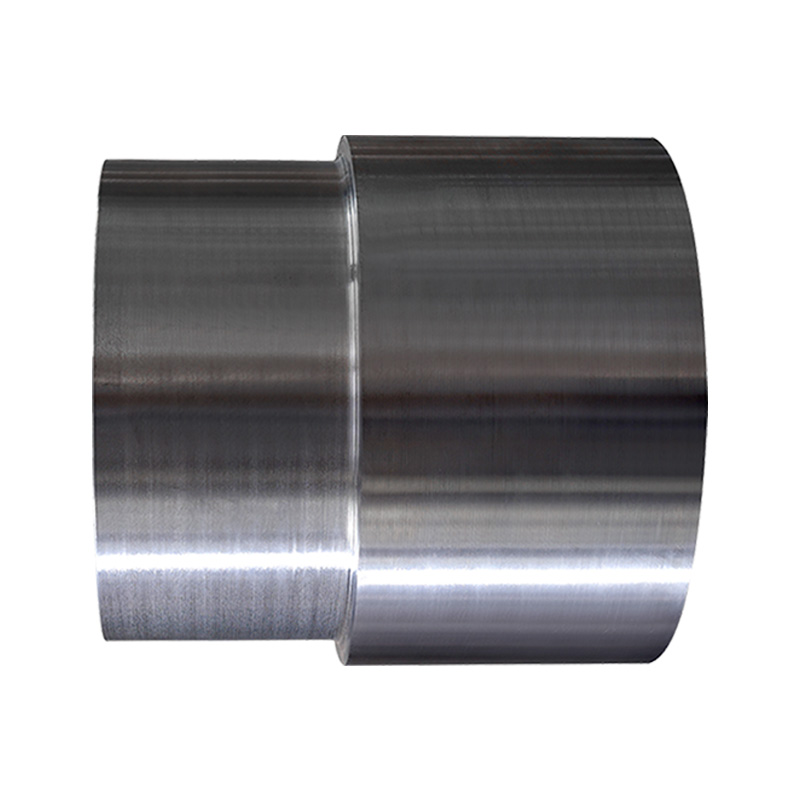

5. El tiempo de entrega es increíblemente oportuno

Cadena de Procesos: Fabricación de Acero → Forja → Tratamiento Térmico → Decapado → Detección de Fallas → Acabado; un solo fallo paraliza toda la cadena.

El retrabajo equivale a desechos: sobrecalentamiento durante el tratamiento térmico/sobregrabado durante el decapado = se debe volver a fundir todo el lote de piezas forjadas (duplicando el tiempo y los costos).

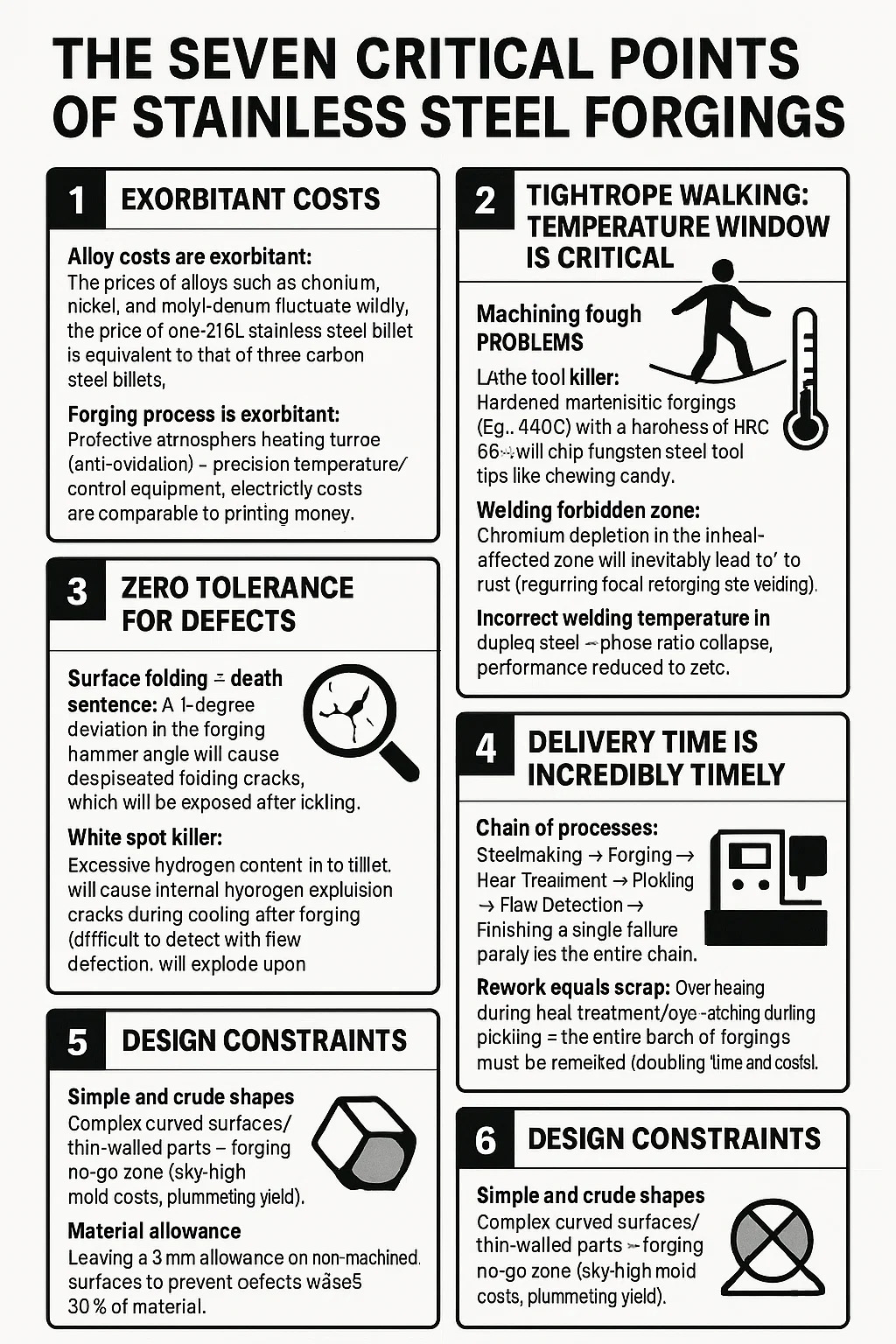

6. Restricciones de diseño

Formas simples y toscas: superficies curvas complejas/piezas de paredes delgadas = zona prohibida para la forja (costos de molde altísimos, rendimiento en caída libre).

Margen de material: Dejar un margen de 3 mm en superficies no mecanizadas para evitar defectos desperdicia el 30% del material.